- Система плитного фундамента для частного дома с применением мембран PLANTER от ТехноНИКОЛЬ

- Монтаж узлов фундаментов с гидроизоляцией из полимерных мембран LOGICBASE. Переход мембраны с фундаментной плиты на ограждающие стены в котлованах с ограждающими конструкциями

- Соединение на горизонтальной поверхности бетонной подготовки.

- Соединение на вертикальной поверхности ограждающей конструкции.

- Выполнение компенсационного узла

- Устройство секции в переходной зоне

- Монтаж узлов фундаментов с гидроизоляцией из полимерных мембран LOGICBASE. Выполнение внутреннего угла в котловане с обратной засыпкой

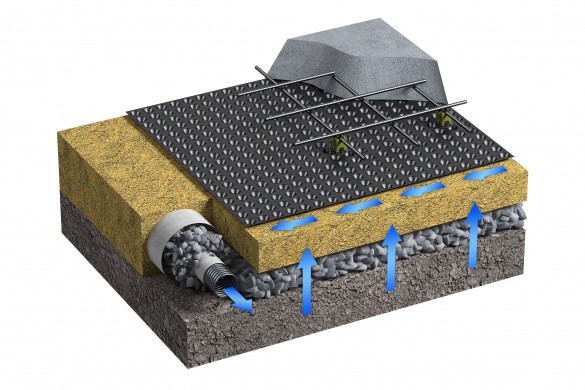

Система плитного фундамента для частного дома с применением мембран PLANTER от ТехноНИКОЛЬ

По разным источникам, его строительство и сопряженные земляные работы составляют от 15 до 40% от общих расходов. При этом данный этап считается одним из самых трудоёмких, занимая треть от всех работ по возведению здания. ТехноНИКОЛЬ знает, как не только снизить стоимость и сократить время на строительство фундамента, но и сделать его наиболее надёжным и долговечным с применением современных строительных материалов.

От качества материалов и от правильного соблюдения технологий монтажа зависит долговечность фундамента, а, следовательно, и всего сооружения. При этом большую сложность вызывает ремонт подземных частей здания или заглубленных сооружений. Получить доступ к фундаменту с внешней стороны не всегда возможно. Со временем объект «обрастает» другими постройками или зданиями, коммуникациями, дорогами и т. д. Поэтому к фундаменту изначально должны предъявляться самые высокие требования по надежности и долговечности.

Главной задачей фундамента является равномерное распределение всех нагрузок от веса здания на грунтовое основание, а также сопротивление различным внешним воздействиям. Выбор конструкции, в первую очередь, зависит от гидрогеологических условий (типа грунта, наличия грунтовых вод) и глубины залегания.

Надежная основа

При строительстве малоэтажных зданий, как правило, применяется сплошной или плитный фундамент, который сегодня считается одним из самых распространённых, как для крупных малоэтажных объектов, так и для частных домов, коттеджей и таунхаусов. Его главными преимуществами является относительная доступность при достаточном качестве для такого типа объектов и относительно лёгкий монтаж, который может быть произведён даже 1-2 рабочими, без привлечения специальной техники.

Конструктивно плитный фундамент представляет собой железо-бетонную плиту, уложенную на грунтовое основание. Системы такого типа фундамента могут сильно отличаться друг от друга в зависимости от нагрузок и геологических условий. Например, при высоком уровне грунтовых вод, такая система должна обязательно предусматривать слой гидроизоляции, который, как правило, выполняется с применением полимерных или наплавляемых гидроизоляционных материалов на битумной основе. Также может быть применена наливная гидроизоляция из пропитанных битумом щебня или гравия.

Строительные нормы и правила предусматривают и другие виды гидроизоляции, но практически все решения существенно увеличивают стоимость фундамента и в некоторых случаях более чем вдвое. Такая дороговизна обуславливается тем, что большинство гидроизоляционных материалов требуют наличия дополнительных слоёв системы для их нанесения и защиты от монтажа арматурного каркаса. Также конструкции плитных фундаментов могут предусматривать дополнительные слои, обеспечивающие, так называемый, пластовый дренаж с целью снижения давления воды на плиту фундамента.

Даже если уровень грунтовых вод низкий, то существует риск капиллярного поднятия грунтовых вод. Последнее особенно актуально для глинистых грунтов, т.к. через них грунтовые воды могут подниматься на высоту от 6,5 до 12 метров. Из-за поднятия уровня грунтовых вод также зачастую происходит подтопление фундаментной плиты.

Например, одна из распространённых традиционных технологий, предписанная строительными нормами 80-х годов, предусматривает выемку грунта на глубину залегания плиты и заливку бетонной стяжки («подбетонки») по песчаному выравнивающему основанию. Ее толщина обычно составляет 80 – 100 мм. Бетонная подготовка применяется в чисто технологических целях, её не берут при расчете несущей способности. Назначение подготовки — выравнивание несущего основания, получение ровной поверхности для удобства проведения дальнейших монтажных и планировочных работ. Наличие разделительного слоя между песчаным основанием и железо-бетонной плитой позволяет решить и ещё одну важную задачу.

Все мы знаем, что для прочности бетона необходимо чёткое соблюдение пропорций. Избыток влаги или её недостаточность негативно сказываются на водоцементном соотношении бетонной смеси. Это, в свою очередь, снижает несущую способность и долговечность фундаментной плиты. «Подбетонка» пресекает миграцию «бетонного молочка» из плиты в песчаное основание.

Все бы хорошо, но только у традиционной технологии подготовки основания под плитный фундамент есть существенные недостатки. Главными из них являются:

- Трудоёмкость решения.

- Сложности, связанные с транспортировкой большого количества компонентов бетонного раствора.

- Необходимость в специальном оборудовании для укладки или даже спец. техники.

- Потеря времени на набор прочности бетона – до 3-х суток.

Знаем как

Всех перечисленных выше минусов лишена система, предложенная компанией ТехноНИКОЛЬ, с профилированной мембраной PLANTER. Это универсальный защитно-дренажный материал, который производится из полиэтилена высокой плотности (НDPE) с отформованными округлыми выступами высотой 8 мм.

«Подобная система является, пожалуй, самой простой относительно многих, но в тоже время значительно технологичнее большинства применяемых конструкций на сегодняшний день. Безусловно, при высоком уровне воды, лучше выбирать классические гидроизоляционные системы. Однако в реальности многие строители пренебрегают правилами и вообще не зачищают фундамент от внешнего воздействия в целях экономии. Применение профилированных мембран PLANTER является экономичным, быстрым и наиболее оптимальным при низком уровне грунтовых вод. Даже если уровень воды высокий, но по каким-либо соображениям монтаж полноценной гидроизоляционной системы не планируется, PLANTER может выступать минимально необходимой мерой для защиты фундамента», — комментирует руководитель направления профилированных мембран компании ТехноНИКОЛЬ Александр Мелешин.

Будучи водонепроницаемым материалом, PLANTER на 100% прерывает капиллярную влагу. Мембрана производится из полиэтилена высокой плотности, поэтому она является эффективным барьером не только на пути воды, но и деятельности микроорганизмов, а также вредных газов радона* и метана. Срок службы материала составляет более 60-ти лет, а высокая химическая стойкость позволяет ему легко выдерживать контакты с агрессивными средами подземных вод и грунта. Не забудем и про корни растений, от прорастания которых PLANTER защитит также.

Стоит особо отметить прочность профилированных мембран. Уложенный на слой песка, материал без разрывов выдерживает перемещения рабочих и техники, удары тяжёлых предметов и большинство других механических воздействий в процессе монтажа железо-бетонной плиты. Таким образом, материал полностью заменяет бетонную подготовку, что подтверждается заключением Научно-исследовательского института бетона и железобетона.

Укладка полотен PLANTER осуществляется вручную и не требует привлечения специальной техники. Профилированная поверхность материала легко и надежно фиксируется в песчаное основание, не смещаясь в процессе монтажа, обеспечивая ровную и прочную поверхность. Полотна фиксируются друг с другом «шип в шип». Места нахлестов рекомендуется проклеивать бутил-каучуковой или битумной лентой, например, PLANTERBAND, что препятствует поднятию влаги и миграции «бетонного молочка» из цементного теста фундаментной плиты по всей площади материала.

Всё это даёт следующие преимущества современной системе плитного фундамента с мембранами PLANTER:

Экономично. В среднем до 60% выгоднее традиционных решений.

Лёгкий монтаж. Работа производится без дополнительного оборудования. В среднем один человек может уложить 200 м2/час.

Сокращает время монтажа. В отличие от подбетонки не требует времени для «набора прочности», благодаря чему можно сократить сроки работ до 2-х раз.

Защищает фундамент:

- От капиллярной влаги

- От сезонного подтопления**

- От агрессивной среды

- От вредных газов радона* и метана

Долговечно. Согласно лабораторным испытаниям, срок службы мембран PLANTER более 60 лет.

«Многие в нашей стране до сих пор думают, что это ноу-хау они будут испытывать на себе первыми и поэтому, по-прежнему, прибегают к решениям прошлого века. Эти сомнения абсолютно понятны, вот только они не подкрепляются реальными фактами. Данное решение пришло к нам из-за рубежа, как и многие другие современные технологии и материалы. В некоторых странах его начали применять более 20-25 лет тому назад. Представляете сколько объектов подстроили за это время? Первый объект в России по такой технологии был построен ориентировочно в 2005 году. А на сегодняшний день их тысячи, с общей площадью более 6 000 000 квадратных метров. Подобную систему от ТехноНИКОЛЬ выбирают не только частные потребители, но и крупнейшие складские и торговые центры, заводы и гипермаркеты, стратегические государственные объекты и многие-многие другие. Также решение одобрено рядом самых авторитетных строительных институтов и регламентируется строительными нормами и правилами (СП Полы)» — комментирует руководитель направления профилированных мембран компании ТехноНИКОЛЬ Александр Мелешин.

* Выходы радонового газа имеются на значительной территории Российской Федерации и стран СНГ. По данным здравоохранения США, радон является второй причиной рака лёгких после курения. http://www.cancer.org/cancer/cancercauses/othercarcinogens/pollution/radon

**В случае высокого риска сезонного подтопления, рекомендуется предусматривать пластовый дренаж с мембранами PLANTER в комплексе с другими решениями для водоотведения.

Источник

Монтаж узлов фундаментов с гидроизоляцией из полимерных мембран LOGICBASE. Переход мембраны с фундаментной плиты на ограждающие стены в котлованах с ограждающими конструкциями

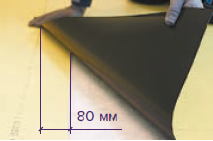

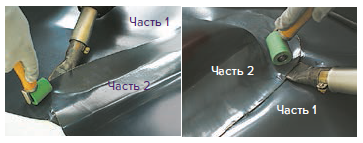

Соединение на горизонтальной поверхности бетонной подготовки.

Для этого обеспечьте «припуск» монтируемой по вертикальной поверхности мембраны на горизонтальную поверхность бетонной подготовки не менее 300 мм для удобства производства работ и формирования нахлеста.

Монтируя мембрану по горизонтальной поверхности бетонной подготовки, формируйте нахлест на «припуск» вертикальной мембраны не менее 80 мм.

Сварите сформированный нахлест автоматическим сварочным аппаратом.

Соединение на вертикальной поверхности ограждающей конструкции.

Для этого обеспечьте «заход» горизонтальной мембраны на поверхность ограждающей конструкции минимум на 300 мм. Монтируя мембрану по вертикальной поверхности ограждающей конструкции, формируйте «припуск» на уже уложенный «заход» горизонтальной мембраны для формирования нахлеста не менее 80 мм. Сварите сформированный нахлест автоматическим сварочным аппаратом.

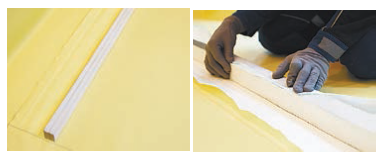

Выполнение компенсационного узла

Независимо от того, на какой поверхности производилось соединение вертикальной и горизонтальной гидроизоляции, в месте перехода с бетонной подготовки на ограждающую конструкцию необходимо выполнить компенсационный узел, состоящий из компенсатора напряжения (шнур вилатерм или экструзионный пенополистирол) и слоя усиления из мембраны LOGICBASE V-SL.

После того как соединение горизонтальной и вертикальной гидроизоляции выполнено, приступайте к укладке компенсатора напряжения на поверхность мембраны.

Для этого подготовьте брусок из экструзионного пенополистирола размером 50х50 мм. Обязательно оберните приготовленный брусок геотекстилем либо полиэтиленовой пленкой.

Для крепления геотекстиля или пленки используйте двусторонний скотч. При использовании вилатерма в качестве компенсатора оборачивать его не нужно.

Подготовьте полосу мембраны LOGICBASE V-SL шириной 1000 мм. Разместите приготовленную полосу усиления в месте, где уложен компенсатор напряжения, таким образом, чтобы одна половина ее приходилась на вертикальную плоскость, а вторая на горизонтальную.

Приварите полосу усиления таким образом, чтобы она точно повторяла контур уложенного компенсатора.

Усиление готово, приступайте к последующему монтажу системы.

Устройство секции в переходной зоне

Так как переход с бетонной подготовки на ограждающую конструкцию является уязвимым местом, рекомендуем выделить его в отдельную герметичную секцию, ограниченную шпонками с устройством ремонтно-инъекционной системы.

Для этого в зоне перехода с горизонтали на вертикаль установите гидрошпонку EC-220-3 путем ее приварки к поверхности основного слоя мембраны.

Установите инъекционные штуцеры в сформированную карту.

Приварку штуцеров осуществляйте точечно. «Юбка» штуцера не должна быть приварена по всей окружности.

Параметры установки гидрошпонок и штуцеров показаны на схеме.

Источник

Монтаж узлов фундаментов с гидроизоляцией из полимерных мембран LOGICBASE. Выполнение внутреннего угла в котловане с обратной засыпкой

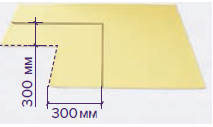

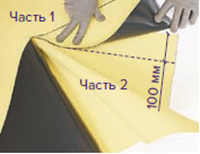

Внутренний угол выполняется путем изготовления отдельного мента, состоящего из двух частей (развернутый угол).

Для изготовления элемента приготовьте отрезок мембраны LOGICBASE V-SL размером не менее 1000х1000 мм. Расположите его на бетонной подготовке в том месте гидроизоляционного поля, где будет расположен внутренний угол стен.

Нанесите отметки наружного контура будущих фундаментных стен. Отмерьте от контура будущих фундаментных стен по 300 мм, как показано на фото. Это необходимо для того, чтобы сформировать выпуски для «стыковки» с вертикальной гидроизоляцией.

Удалите часть «заготовки», в дальнейшем ее можно использовать в качестве второй части элемента. Разметьте заготовку, соединяя основание угла с ее краем.

Разрежьте заготовку в соответствии с нанесённой разметкой.

Приступайте к изготовлению второй части элемента. Для этого выполните квадратную заготовку, стороны которой определяются путем измерения длины разреза основной заготовки + 100 мм. Разметьте ее, отступив от края 100 мм.

ВАЖНО! Обязательно скруглите один из углов заготовки, от этого зависит конечное качество изготовления элемента .

Строительным феном разогрейте небольшой участок заготовки в месте скругления. Когда мембрана станет мягкой, растяните ее руками.

Аналогичную процедуру следует провести на соседнем участке, пока не получите значительный прирост длины в месте скругленного угла.

ВАЖНО! Не тяните материал чрезмерно сильно и не перегревайте его.

Приступайте к соединению двух частей для изготовления элемента, при помощи которого выполняется гидроизоляция внутреннего угла.

Для этого поместите приготовленную вторую часть элемента в область разреза первой части.

Разместите ее таким образом, чтобы скругленный угол второй заготовки оказался в основании разреза первой части элемента.

Совместите край разреза первой части с нанесенной разметкой второй части элемента, формируя при этом нахлест для сварки.

Точечно прихватите сформировавшийся нахлест.

Приварите обе части элемента, начиная от основания угла, в обе стороны от него.

Переверните элемент. Проварите выпуски части 2 к части 1, начиная от края первой части и двигаясь к основанию угла.

Особое внимание уделите качеству сварки скруглённого и «растянутого» углов.

Элемент (развернутый угол) готов. Следует перевернуть и установить его в месте расположения внутреннего угла и приварить к основному гидроизоляционному ковру фундаментной плиты.

После того как стены будут готовы и защита выпусков гидроизоляции демонтирована, поднимите выпуски горизонтальной мембраны.

Разверните выполненный элемент, герметизирующий внутренний угол.

Полученные выпуски свариваются с вертикальной мембраной.

Источник