§ 64. Монтаж двигателей внутреннего сгорания

Монтаж главных судовых двигателей внутреннего сгорания (дизелей) проще, чем монтаж ГТЗА, прежде всего потому, что они отличаются более жесткой конструкцией, достаточно агрегатированы и в большинстве случаев не имеют редуктора.

Порядок выполнения монтажных операций и выбор способа монтажа при установке главных двигателей на фундамент зависят от двух факторов: в собранном ли виде поступил двигатель на монтаж; смонтирован ли валопровод до начала монтажа двигателя.

Крановое оборудование стапелей современных судостроительных заводов позволяет производить погрузку на судно большей части двигателей в собранном виде. Только тяжелые малооборотные дизели для больших транспортных судов поставляют на завод и грузят на судно отдельными узлами и деталями.

Дизели, поставляемые в собранном виде, грузят на судно и ставят на временные дубовые прокладки, толщина которых равна толщине установочных прокладок, определяемой по чертежу. В продольном направлении дизели размещают по мерной рейке, равной сумме длин валов валопровода, определяя его необходимое расстояние от торца кормовой опоры гребного вала до кормового торца коленчатого вала дизеля. Затем дизель устанавливают на отжимные приспособления (клиновые домкраты, отжимные болты, специальные скобы) и приступают к его центровке с помощью оптических приборов, аналогично центровке редуктора ГТЗА.

Когда центровку, дизеля ведут по носовому фланцу упорного вала смонтированной линии валопровода, при малых диаметрах валов применяют также стрелы 1, 2 (рис. 168), как и при центровке турбин к редуктору ГТЗА. На некоторых заводах вместо мерительных винтов 3 и 4 к стрелам присоединяют индикаторы, что значительно ускоряет процесс центровки, но требует большей тщательности его выполнения. Дизель перемещают с помощью отжимных приспособлений в горизонтальном и вертикальном направлениях, добиваясь требуемых смещения φ и излома δ осей валов в горизонтальной и вертикальной плоскостях. Измерения зазоров между мерительными винтами 3, 4 и прошлифованными площадками на стрелах производят с помощью щупа в четырех положениях валов через каждые 90°, поворачивая их от начального положения, т.е. при 0, 90, 180 и 270°.Изломы и смещения осей валов определяют по зазорам a, b, m и n. Если излом осей валов не превышает 0,06 мм, а смещение 0,05 мм/м, то дизель считается отцентрованным по оси валопровода.

Рис. 168. Стрелы для центровки вала дизеля с валопроводом.

Отцентрованный дизель закрепляют на судовом фундаменте на стальных клиновых прокладках (клиньях). Такой способ крепления требует предварительной обработки судового фундамента и тщательной пригонки каждого клина с помощью пневматических шлифовальных машин и ручной доводки шабером. При установке клиньев в зазор между полкой фундамента и лапой двигателя (рис. 169, а) необходимо выполнять следующие требования: щуп 0,05 мм не должен проходить между клипом и опорной поверхностью фундамента и между клином и лапой механизма на 2/3 периметра клина, на остальной части периметра зазоры должны быть разнесены и не должны превышать 0,3 мм; свисание клина с полки фундамента или с приваренной к ней планки более чем на 5 мм не допускается.

Все чаще способ крепления двигателей на судовом фундаменте с помощью клиньев заменяется более прогрессивными и менее трудоемкими способами: на сферических самоустанавливающихся прокладках, на регулируемых клиновых прокладках и на прокладках из быстротвердеющей пластмассы (ФМВ).

Применение сферических самоустанавливающихся прокладок (рис. 169, б) исключает взаимную пригонку сферических поверхностей и обеспечивает их взаимозаменяемость вследствие того, что прокладки обрабатывают на токарном станке по копиру, оставляя припуск на обработку их торцев по замерам с места. Благодаря сферическим поверхностям верхняя половина прокладки самоустанавливается по нижней соответственно наклону лапы механизма по отношению к опорной поверхности фундамента. Верхняя половина прокладки имеет бурт, предназначенный для зажатия прокладки в оправе приспособления при подрезке ее торца.

Рис. 169. Крепление главных механизмов на судовом фундаменте с помощью стальных клиньев (а), сферических прокладок (б) и регулируемая клиновая прокладка (в).

При установке двигателей на регулируемых клиновых прокладках (рис. 169, б) трудоемкость обработки и пригонки последних еще более уменьшается, так как исключается обработка сферы. Клинья выполняют в виде дисков, которые имеют наклон соприкасающихся поверхностей 1 :20 и три резьбовых отверстия Мб по периметру каждого клина для ввертывания рукояток. После заведения прокладок в зазор между лапой двигателя и поверхностью фундамента сдвигают один клин относительно другого, регулируя высоту прокладок, а затем поворачивают оба клина до совпадения угла наклона их торцев с наклоном указанных поверхностей.

Установив металлические прокладки под лапы двигателя, их прихватывают к фундаменту и между собой электросваркой, сверлят отверстия для крепежных болтов, подрезают на лапах двигателя и полке фундамента площадки для плотного прилегания головок болтов и гаек. Затем часть отверстий развертывают под установку калиброванных (призонных) болтов. Подрезку площадок производят с помощью специального приспособления, закрепленного на шпинделе сверлильной машинки. Задиры на кромках отверстий устраняют снятием фаски под углом 45° на глубину 2—3 мм с помощью конусного зенкера.

Монтаж тяжелого дизеля, поступившего на завод в разобранном виде, начинают со сборки на судовом фундаменте его узлов в том же порядке, что и на сборочном стенде завода-изготовителя. Особое внимание обращают на качество установки фундаментной рамы и укладки коленчатого вала в рамовые подшипники. При установке фундаментной рамы тщательно проверяют нахождение в плоскости ее верхней поверхности (отклонение не более 0,2 мм для рамы длиной 10 м) и ее положение относительно струны, натянутой через размеченные точки оси валопровода (разница замеров допускается не более 0,05 мм).

При укладке коленчатого вала проверяют совпадение его оси с верхней поверхностью фундаментной рамы, масляные зазоры в рамовых подшипниках и просадку рамовых шеек. Кроме того, производят первую проверку раскепов (вторая проверка — по окончании сборки, третья — при центровке и окончательная — после спуска судна на воду), а также тепловых зазоров между щеками коленчатого вала и торцами рамовых подшипников.

После этого собирают остальные узлы дизеля в последовательности, которая указана в формуляре, а затем выполняют его центровку и закрепление на фундаменте одним из рассмотренных выше способов.

Однако после спуска судна на воду деформации корпуса судна и судового фундамента часто приводят к нарушению положения фундаментной рамы дизеля и к его значительной расцентровке с валопроводом. Поэтому многие заводы применяют несколько иную технологию монтажа тяжелых дизелей на судне. В период постройки судна главный дизель отдельными узлами грузят в машинное отделение и собирают на судовом фундаменте. Окончательную проверку всех его размеров и допусков (раскепы и др.), а также центровку с валопроводом и окончательное закрепление на фундаменте производят уже после спуска судна на воду.

Лапы дизеля крепят к полкам фундамента с помощью простых и калиброванных (призонных) болтов. Простые болты устанавливают в отверстиях, заводя болт снизу, со стороны полки фундамента. Гайку болтов затягивают тарированным ключом, а затем стопорят при помощи шплинтов. Призонные болты запрессовывают в отверстия легкими ударами свинцовой кувалды весом 4 кг или, во избежание задиров, охладив болты с помощью жидкого азота или твердой углекислоты, свободно устанавливают их в отверстия. После проверки установки призонных болтов затягивают гайки и стопорят их шплинтами.

Установка главных двигателей на прокладках из быстротвердеющей пластмассы ФМВ (формуемая малоусадочная волокнистая) позволяет значительно упростить обработку опорных поверхностей, сократить ее трудоемкость и отказаться от металлических прокладок. Пластмассу ФМВ приготовляют на основе эпоксидной смолы с добавлением асбестового волокна, стекловолокна, отвердителя и пластификатора. В специальном смесителе эти компоненты смешивают в течение 15—20 мин, причем отвердитель вводят в последнюю очередь.

По окончании центровки двигателя, выполняемой с учетом ожидаемой усадки пластмассы при затвердевании (0,2—0,4% от высоты прокладки+0,25 мм), опорные поверхности фундамента очищают и смазывают тавотом, чтобы исключить прилипание к ним пластмассы. Свежеприготовленной пластмассой заполняют специальную раздвижную форму, помещенную на листе фанеры, подводят фанеру к полке фундамента, сдвигают форму под лапу двигателя и сдавливают с двух сторон с помощью струбцины (рис. 170). Излишки пластмассы, вдавленные в зазор между формой и лапой механизма, удаляют. Через сутки снимают отжимные приспособления, на которых стоял двигатель, сверлят отверстия под фундаментные болты и крепят двигатель на фундаменте.

Рис. 170. Монтаж механизма на пластмассе ФМВ. 1 — лапа механизма (полка фундаментной рамы); 2 — прокладка из пластмассы; 3 — полка судового фундамента; 4 — разъемная форма; 5 — струбцина.

Источник

Конструкция фундаментов под главные механизмы. Конструкция кормовой оконечности

Страницы работы

Содержание работы

Конструкция фундаментов под главные механизмы.

Конструкция и размеры фундамента под главный механизм зависит от типа установки её мощности и числа оборотов. На одновальных судах фундамент под главный двигатель устанавливают в ДП, на двухвальных судах устанавливают два фундамента параллельно ДП. Фундамент устанавливается в МКО на второе дно.

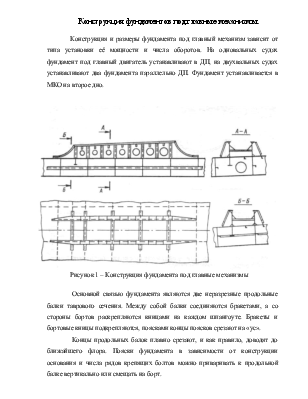

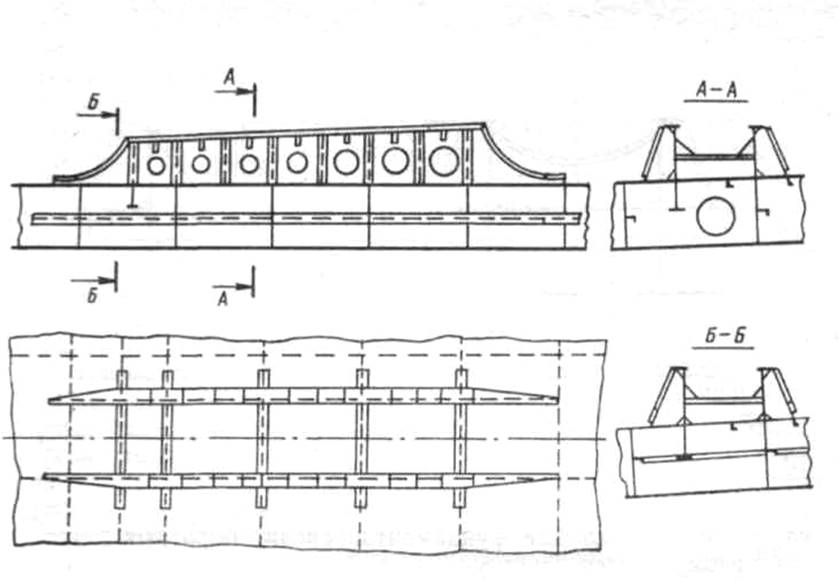

Рисунок 1 – Конструкция фундамента под главные механизмы

Основной связью фундамента являются две неразрезные продольные балки таврового сечения. Между собой балки соединяются бракетами, а со стороны бортов раскрепляются кницами на каждом шпангоуте. Бракеты и бортовые кницы подкрепляются, поясками концы поясков срезают на «ус».

Концы продольных балок плавно срезают, и как правило, доводят до ближайшего флора. Пояски фундамента в зависимости от конструкции основания и числа рядов крепящих болтов можно приваривать к продольной балке вертикально или смещать на борт.

Двигатель, опирающийся на фундамент, крепят на горизонтальных поясках, которые должны быть значительно толще стенки фундаментной балки. Горизонтальные пояски в районе крепежных болтов подкрепляют дополнительными кницами, привариваемыми между основными бортовыми кницами. Распорные бракеты между продольными балками в зависимости от формы нижней части двигателя (картера) могут быть занижены.

Положение двигателя на фундаменте определяется положением гребного винта в кормовой оконечности и линией вала. Высота продольных фундаментных балок определяется расстоянием от настила второго дна до нижнего основания лап двигателя. Расстояние между балками должно соответствовать ширине картера двигателя, а размеры горизонтальных поясков – ширине фланца станины двигателя и расположению отверстий для крепящих болтов.

Плоскости станины двигателя и горизонтального пояска должны по всей площади прилегать без зазора, что обеспечивает равномерность затяжки крепящих болтов. Для плотного прилегания горизонтальные пояски после изготовления фундамента обрабатывают на строгальных станках. Для снижения трудоёмкости этой работы к горизонтальному пояску привариваются отдельные плиты в районе отверстий под крепежные болты. В этом случае обработке подлежат только приваренные плитки. Толщина привариваемых плит зависит от точности монтажа главного двигателя.

Двигатели массой до 100т транспортируют на судно и устанавливают на фундамент в собранном виде. Крупногабаритные двигали транспортируют и собирают на судне в МО блоками. Базовой конструкцией при сборке служит фундаментная рама. С целью сокращения сроков монтажа механизмов на стапеле в последние годы широко применяется агрегатирование, т.е. сборку вне судна крупных монтажных единиц из стандартного и унифицированного оборудования.

Судовыми фундаментами называют специальные листовые, балочные или иные конструкции различных форм и размеров предназначенные для опоры и закрепления главных и вспомогательных механизмов, устройств, приборов и т.д.

На судне может быть до нескольких сотен фундаментов.

1. Надёжное крепление различных механизмов к корпусу судна.

2. Распределение действующей на фундамент нагрузку на возможно большую часть связей перекрытия.

3. Обеспечение определённого положения в пространстве и облегчение условий монтажа обслуживания и ремонта механизмов.

Судовые фундаменты классифицируются:

1.1 Фундаменты под главные двигатели

1.2 Фундаменты под парогенераторы

1.3 Фундаменты под вспомогательные механизмы и т.д.

2. По месту расположения

2.1 Устанавливаемые в нижнем горизонтальном положении

2.2 Навешиваемые на вертикальную плоскость

2.3 Подвешиваемые под подволоком

3. По конструктивному исполнению

3.1 Фундаменты-столы с развитой опорной поверхностью в виде стола

3.2 Фундаменты-банкеты, представляющие собой замкнутые рамы с опорными поверхностями в виде полос

3.2 Фундаменты-подкрепления в виде различных конструкций утолщённых балок и листов

3.3 Фундаменты-балки, состоящие из двух продольных вертикальных и двух наклонных листов, приваренных нижними кромками к настилу второго дна

3.4 Фундаменты-кронштейны, устанавливаются на вертикальные судовые конструкции.

На фундамент действуют многочисленные нагрузки:

— масса закреплённых механизмов и устройств;

— силы инерции, обусловленные качкой судна и движением неуравновешенных частей механизмов;

— упор гребного винта;

— усилия от действия судовых устройств.

Совокупность нагрузки определить трудно, поэтому размеры связей фундаментов определяются на основе эксплуатации опытных установок.

Требования к фундаментам.

1. Фундамент должен иметь прочную и жесткую конструкцию, обеспечивающую надежное крепление механизма к корпусу судна.

2. Фундамент должен иметь простую конструкцию, для чего исключаются криволинейные соединения, используются унифицированные детали.

3. Конструкция фундамента должна обеспечивать доступ к любому месту опорной поверхности.

Источник