Desktop / Диплом / Новая папка (2) / Технологическая карта на монтаж ленточных фундаментов

Технологическая карта на монтаж ленточных фундаментов

1.Область применения технологической карты

Технологическая карта на монтаж ленточных фундаментов разработана для 1 этажного здания торгового комплекса с магазинами и кафе, которое имеет прямоугольную форму в сечении плана с размерами в осях 12.3х25.6 высотой здания 6м.Работы ведутся в летний период с помощью крана КС-4561А.

2.Технология и организация строительных процессов

2.1.Расчет объемов работ

Объем работ рассчитывается по рабочим чертежам проекта в еденицах размеров принятых в РЭСН

Нужно подобрать кран для монтажа конструкций 1но этажного здания торгового комплекса с размерами 12.3х25.6

2.2.Находим параметры крана для установки конструкций

Для ферм принята траверса (чертеж №3408.05) грузоподъёмностью 10т Q =0.055

Q= Qф+ Qт=0.705+0.055=0.76т

Требуемые параметры определяем графически. Для подъема плит перекрытия принята 4х ветъевая строповка ( чертеж №3484 ) грузоподъемностью 3.2т Q=0.02

Q= Qп+ Qт=2.2+0.02=2.22т

Для подъема ленточных фундаментов принята четырехветъевая строповка (чертеж №3484) грузоподъемностью 3.2т Q=0.02

Q= Qфунд+ Qт= 1.3+0.02=1.52т

2.3.Таблиця необхідних параметрів крана

Необхідні параметри крана

2.4.Таблиця технічних характеристик крана КС-4561А

2.5.Последовательность выполнения основных процессов монтажа ленточных фундаментов .

Монтаж блоков производиться автомобильным краном с грузоподъемностью 10т

Строповка выполняется 4х ветъевым стропом.

Монтаж блоков производиться по ярусам участками 15-20м на всю высоту.

Места пересечения стен и границы участка выполняется убежными штрабами. Монтаж первого яруса блоков осуществляется с земли , последующих ярусов – с пакетных подмостей.

Монтаж блоков стен подвала следует начинать с установки маячных блоков в углах здания в пересечения осей и на протяженных участках через 15-20м. После установки и выверки маячных блоков на уровне верха блока по наружной плоскости стены натягивается проволочная причалка. Блоки устанавливают на слой раствора, выравненный по рамке. Перевязка швов должна быть не менее чем на ¼ длины блока. Для выдерживания толщены шва и регулирования положения блока по вертикали в слой раствора под каждый блок необходимо втапливать два бетонных маяка и два клина. На маяках и клиньях блок должен стоять вертикально или иметь небольшой наклон наружу.

Застропованый за монтажные петли блок поднимается на высоту 0.2-0.3 м над землей. После проверки надежности строповки осматривается нижняя плоскость блока и при необходимости очищается.

Правильность установки блока контролируется в продольном направлении по рискам осей и монтажному зазору между блоками, а в поперечном направлении – по причалке и обрезу блоков нижнего ряда. Правильность установки верха блока в продольном направлении проверяется правилом с уровнем. При наличии отклонений блок перемещается монтажным ломом. Если отклонение верха блока от проектного положения превышает допускаемое, то его следует поднять, отвести в сторону, отчистить место установки раствора, устроить заново растворную постель, применить маяки другого размера и снова установить блок.

Расстроповка блока производиться поле его окончательной выверки. Вертикальность сены проверяется по причалке, отвесу или правилу. Обнаруженные отклонения устраняются путем осторожного вытаскивания клиньев. Подбивать клинья запрещается, так как это приводит к трудно заделываемой щели между основанием блока и раствором.

Поверхность стен ниже уровня грунта выравнивается по внутренней стороне стены, а выше – по наружной.

Вертикальные и горизонтальные швы тщательно заполняются раствором и расшиваются в двух сторон.

Раствор готовиться централизованно и доставляется на объект авторастворовозами с разгрузкой в инвентарные ящики. К месту производства работ раствор подается монтажным краном.

Монтаж блоков ведется в две смены звеном монтажников в количестве трех человек в смену. Такелажные работы выполняются звеном такелажников в количестве двух человек в смену.

2.6.Указания по технике безопасности

Монтаж блоков стен подвала должен производиться с соблюдением требований СНиП III-4-80.

Источник

Производство металлоконструкций на заводе СевероЗапад

ЗМК «Северо-Запад» — завод металлоконструкций в Санкт-Петербурге. Продукция предприятия широко применяется в строительстве, нефтегазовой промышленности, автомобилестроении. Производим металлоизделия для розничной и оптовой реализации. Выпускаем серийные изделия, принимаем заказы на индивидуальное изготовление нестандартных конструкций. В ассортименте продукции – металлические фундаменты и фермы, причальные и портовые сооружения, осветительные мачты, емкости и другие изделия. Завод выполняет все виды металлообработки – резку, рубку, гибку, вальцовку, цинкование, фрезерные и токарные работы.

Безупречное качество работы обусловлено:

- качественными материалами;

- системой контроля продукции на каждом этапе производства;

- постоянным усовершенствованием технологических процессов;

- разработками инновационных конструкторских решений;

своевременным исполнением договорных условий.

Калькулятор расчета:

массы, стоимости, расхода

Завод металлоконструкций «Северо-Запад» постоянно имеет на складе следующие виды продукции для продажи:

- металлическая тара;

- металлические контейнеры различной вместимости;

- емкости различного назначения;

- громоотводы, прожекторные мачты;

- трубопроводные опоры;

- металлоконструкции для линий электропередач (траверсы и другие изделия);

- гидротехнические анкерные тяги.

Предоставляем услуги монтажа металлических конструкций на объекте заказчика и ремонта существующих сооружений. По договоренности используем для работы сырье заказчика. Отпускаем серийную продукцию по выгодным ценам производителя в розницу и оптом, принимаем крупные и мелкие индивидуальные заказы.

Место расположения Северо-западного завода металлоконструкций — Санкт-Петербург, Тосно, Фёдоровское, ул.Малая, 15.

Источник

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1 Технологическая карта разработана на установку арматуры монолитных ленточных фундаментов отдельными стержнями.

1.2 Армирование ленточных фундаментов отдельными стержнями применяют при небольших объемах работ и невозможности изготовления армокаркасов на стройплощадке.

1.3 Подача всех арматурных изделий к месту их установки в проектное положение осуществляется пучками, подаваемыми гусеничным краном РДК-25 с длиной стрелы 17,50 м. При использовании грузоподъемного механизма другой марки карта должна быть привязана к местным условиям специализированной организацией.

В качестве примера принято армирование ленточных фундаментов, устраиваемых в выкопанных траншеях и котлованах.

1.4 Привязка технологической карты к конкретным объектам и условиям производства работ состоит в уточнении объемов работ, потребности в трудовых и материально-технических ресурсах и корректировке графика производства работ и может быть использована согласно СНиП 3.01.01-85* в составе ППР.

1.5 Форма использования технологической карты предусматривает обращение ее в сфере информационных технологий с включением в базу данных по технологии и организации строительного производства автоматизированного рабочего места технолога строительного производства (АРМ ТСП), подрядчика и заказчика.

2 ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

2.1 До начала производства работ по армированию ленточных фундаментов необходимо выполнить следующие работы:

— закончить отрывку траншеи под фундаменты с устройством бетонной подготовки;

— выполнить подъездные дороги и укладку дорожных плит под стоянки крана;

— завезти оборудование, механизмы, инвентарь в соответствии с приведенной ведомостью;

— разбить, закрепить и принять по акту оси здания;

— выполнить опалубку ленточных фундаментов;

— организовать площадки складирования в зоне действия крана с размещением на них пучков арматурных стержней в количестве, обеспечивающим бесперебойную работу звена арматурщиков в течение 3 — 5 дней;

— провести мероприятия, обеспечивающие безопасность производства работ.

2.2 Транспортирование и хранение арматурной стали следует осуществлять в соответствии с требованиями ГОСТ 7566-94 . Поступающая на строительную площадку арматура транспортируется на трейлерах КАМАЗ-55111, КАМАЗ-65115 и других, указанных в ППР, транспортных средствах.

2.3 Установку отдельных арматурных стержней в проектное положение следует осуществлять вручную с подачей пучков арматуры в рабочую зону гусеничным краном РДК-25 с длиной стрелы 17,5 м или другими кранами с аналогичными техническими характеристиками.

2.4 Установку арматурных стержней следует осуществлять в соответствии с требованиями рабочих чертежей и соблюдением правил производства и приемки работ согласно СНиП 3.03.01-87 «Несущие и ограждающие конструкции», а также рекомендаций, данных в настоящей карте.

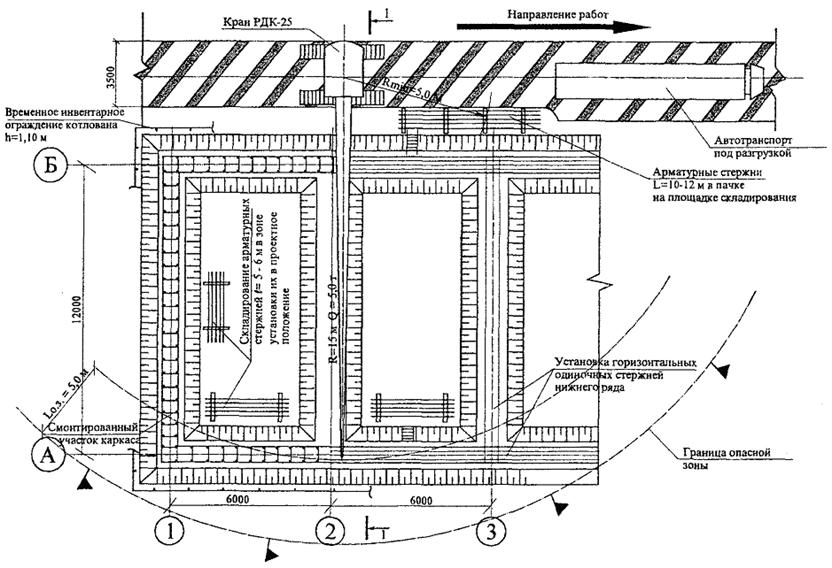

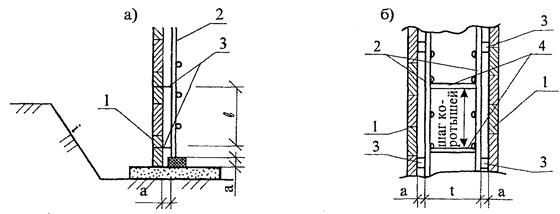

Схема организации работ по установке арматурных стержней дана на рисунках 1, 2.

Рисунок 1 — Схема организации работ по установке арматурных стержней

1 — бетонная подготовка; 2 — фиксаторы защитного слоя; 3 — приспособление для раскладки арматурных стержней; 4 — линия поверхности бетона; 5 — защитный слой бетона; 6 — щит опалубки.

а — шаг установки арматурных стержней; б — защитный слой бетона; в — расстояние между горизонтальными стержнями.

Рисунок 2 — Схема раскладки арматуры и подачи ее краном. Разрез 1-1

2.5 Все арматурные стержни при поступлении на стройплощадку упаковываются в пачки (или связки) с разделением их на марки и классы (стержневая арматура — классы А-I, А-II и арматурную проволоку класса В-I).

Масса пачек, транспортируемых автотранспортом на стройплощадку, должна соответствовать грузовым характеристикам кранов, имеющимся у строительной организации на данной стройплощадке.

2.6 Правка, резка и чистка арматурных стержней производится на приводных станках, расположенных на стройплощадке. При малых объемах работ допускается обработка арматуры вручную. На объект арматура поставляется комплектно соответственно с утвержденным графиком.

2.7 Арматурные стержни должны храниться раздельно по маркам, при этом должны приниматься меры против их коррозии, загрязнения, а также обеспечиваться сохранность металлических бирок поставщика и доступ к ним. Всю поступающую арматуру необходимо размещать на стеллажах и подкладках, а арматурную проволоку, электроды, флюс хранить под навесом.

2.8 В данной карте рассматривается технология производства работ при армировании ленточных фундаментов из отдельных стержней.

2.9 Армирование ленточных фундаментов из отдельных стержней выполняется в следующей последовательности:

— установить боковые щиты опалубки;

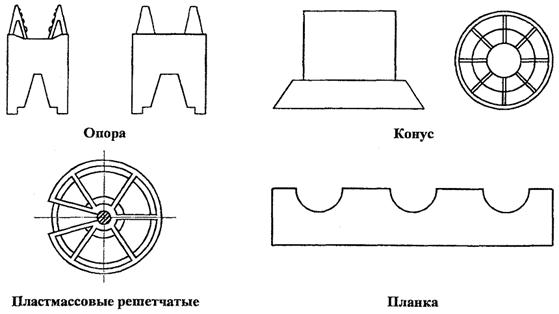

— установить пластмассовые фиксаторы (для образования защитного слоя бетона);

— уложить нижний ряд арматурных стержней с жесткой фиксацией их между собой вязальной проволокой в продольном и поперечном направлении;

— установить и закрепить временные металлические подставки (приспособления для раскладки арматурных стержней);

— уложить верхний ряд арматурных стержней в продольном и поперечном направлениях.

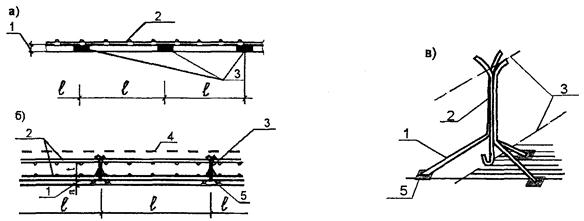

В местах пересечения все стержни арматуры соединять пластмассовыми фиксаторами, показанными на рисунке 4, или в отсутствии таковых — вязальной проволокой.

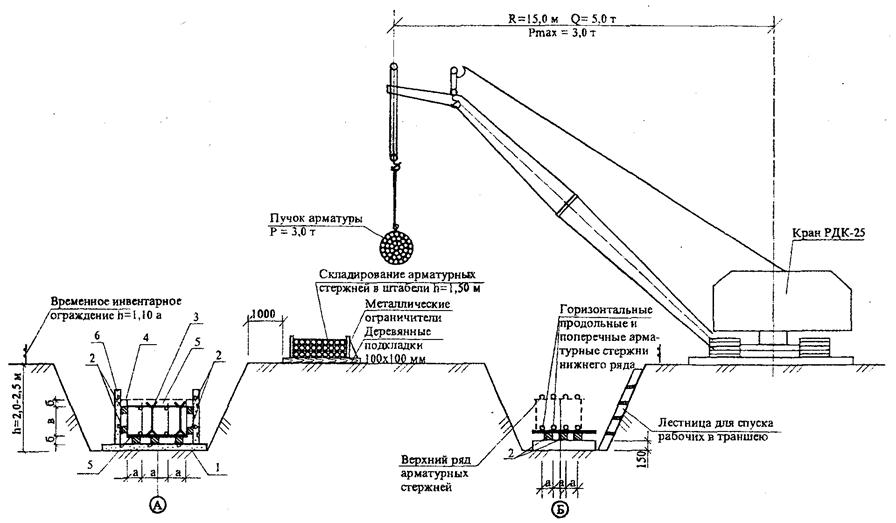

а) при горизонтальном одиночном армировании: 1 — защитный слой бетона (по проекту); 2 — арматурная сетка (каркас); 3 — фиксаторы защитного слоя бетона (лягушки-подкладки из бетона или пластмассы); l — шаг подкладок (по проекту);

б) при горизонтальном двойном армировании: 1 — защитный слой бетона; 2 — арматурные сетки; 3 — приспособление Арбузова; 4 — поверхность бетона после бетонирования; l — расстояние между стержнями (сетками);

в) приспособление Арбузова: 1 — арматурный стержень; 2 — сварной шов; 3 — оси рабочей арматуры; 5 — подкладка

Рисунок 3 — Фиксаторы защитного слоя бетона для горизонтальной арматуры

а) — соединение параллельных стержней; б) — соединение пересекающихся стержней

Рисунок 4 — Пластмассовые фиксаторы для вязки арматуры

Схема раскладки и установки арматуры показана на рисунке 2.

Размеры нахлесток и перепуска стержней арматуры должны соответствовать ГОСТ 10922-90.

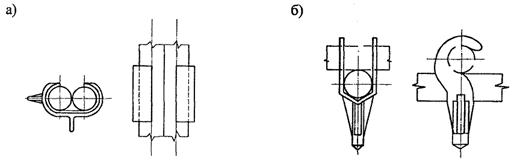

Для образования бокового защитного слоя бетона между сетками каркасов и стенами опалубки выставить пластмассовые фиксаторы с шагом 0,8 — 1,0 м. Конструкция и формы фиксаторов даны на рисунке 5.

Рисунок 5 — Фиксаторы для обеспечения защитного слоя

2.10 Фиксирование расстояния между опалубкой и арматурными стержнями каркаса при двойном армировании устанавливают фиксаторами на стержнях в соответствии с рисунком 6 .

Шаг фиксаторов принимают 1,5 — 2,0 мм.

а) при вертикальном одиночном армировании: 1 — опалубка; 2 — арматурные стержни; 3 — пластмассовый фиксатор; а — защитный слой бетона (по проекту);

б) при вертикальном двойном армировании: 1 — опалубка; 2 — арматурные стержни; 3 — пластмассовый фиксатор; 4 — арматурные коротыши; а — защитный слой бетона (по проекту), t — расстояние между сетками.

Рисунок 6 — Схема установки фиксаторов защитного слоя бетона для вертикальной арматуры

2.11 Арматура монтируется из отдельных стержней и в местах пересечения должна быть перевязана вязальной проволокой или сварена. Арматурные стержни диаметром до 16 мм должны скрепляться перевязкой вязальной проволокой, а диаметром от 16 мм и выше — прихваткой дуговой сваркой, если проектом не предусмотрены иные способы скрепления.

Типы сварных соединений и способы сварки арматурных стержней назначать с учетом условий эксплуатации конструкции, в соответствии с ГОСТ 14098-91.

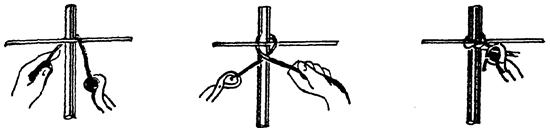

2.12 Вязку арматуры диаметром 16 мм и более следует производить в исключительных случаях, когда невозможны другие способы соединения, при отсутствии сварочного оборудования или при незначительных объемах арматурных работ. Для вязки арматуры вручную применяется отожженная проволока диаметром 0,8 — 1 мм, длиной 8 — 10 см, связанная пучком или заготовленная в виде мотков. Вязку узла производят при помощи кусачек с притупленными губками и выправленными ручками, чтобы во время вязки они не откусывали проволоку. Арматурщик держит кусачки в правой руке, а отрезок проволоки — в левой.

Применяют следующие приемы труда:

а) вязка узлов без подтягивания:

левой рукой проволоку вынимают из пучка и указательным пальцем загибают ее вокруг пересечения стержня, оба конца проволоки захватывают губками кусачек, проворачивая их на два оборота;

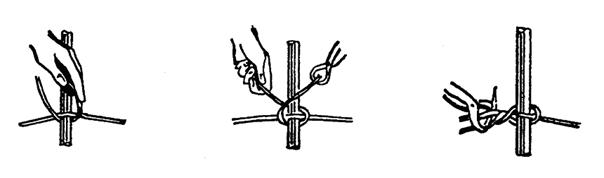

б) вязка угловых узлов с подтягиванием:

конец проволоки просовывают за продольный стержень под хомуты, направляют большим пальцем левой руки вверх и загибают за хомуты около стержня, конец проволоки захватывают кусачками и подтягивают их под проволоку в левой руке, кусачками переносят вправо и захватывают ими пересечение с обоих концов проволоки около узла, кусачки держат в правой руке тремя пальцами, подтягивают на себя и поворачивают на два оборота.

Бессварочные соединения стержней следует производить:

— стыковые — внахлестку или обжимными гильзами и винтовыми муфтами с обеспечением равнопрочности стыка;

— крестообразные — вязкой отожженной проволокой. Допускается применение специальных соединительных элементов (пластмассовых и проволочных фиксаторов).

Стыковые и крестообразные сварные соединения следует выполнять по проекту в соответствии с ГОСТ 14098-91.

2.13 Расход стальной проволоки для вязки 1 т арматуры составляет 4 — 5 кг.

2.14 Электроды, применяемые для сварки, должны быть просушены до нормальной влажности, а хранение их должно производиться в сухих помещениях.

Марки и типы электродов должны соответствовать проекту, действующим ГОСТам и классу арматурной стали. Все сварные соединения, выполняемые при установке арматуры, проверяют на месте путем выборочного испытания образцов, вырезанных из конструкций (до 1 % от общего количества сварочных соединений), ультразвуком или просвечиванием гамма-лучами.

Результаты контрольных обмеров и осмотров арматуры, а также контроля прочности сварных стержней заносят в журнал. Сварка должна производиться при температуре окружающего воздуха не ниже -30 °С.

При отрицательной температуре воздуха при сварке применяют сварочный ток повышенной величины: при температуре до минус 15 °С — на 5 %, при температуре до минус 30 °С — на 10 %.

2.15 При приеме установленной арматуры проверяют соответствие ее проектным размерам, а также наличие и расположение подкладок, обеспечивающих защитный слой, прочность сборки арматурных стержней, которые должны обеспечивать их формы при бетонировании.

3 ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКЕ РАБОТ

3.1 Контроль качества работ должен осуществляться специальными службами строительных организаций. При установке арматур из готовых сеток, каркасов и блоков при устройстве ленточных фундаментов следует выполнять входной, операционный и приемочный контроль, руководствуясь требованиями СНиП 3.01.01-85* .

3.2 Входной контроль — контроль поступающих материалов и изделий, а также технической документации, в т.ч. проектов производства работ. Контроль осуществляется регистрационным методом по сертификатам, накладным, паспортам и т.п., а при необходимости — измерительным методом. При входном контроле рабочей документации производится проверка ее комплектности и достаточности содержащейся в ней технической информации для производства работ.

3.3 Арматурная сталь и сортовой прокат, арматурные изделия и закладные элементы должны соответствовать проекту, требованиям соответствующих стандартов и сертификатам соответствия.

В процессе заготовки арматурных стержней и их установки контролируются:

— качество арматурных стержней;

— правильность изготовления и сборки арматурных стержней;

— качество стыков и соединений арматуры;

— качество смонтированной арматуры.

3.4 Поступающие на строительную площадку арматурная сталь, закладные детали и анкера при приемке должны подвергаться внешнему осмотру и замерам, а также контрольным испытаниям в случаях, оговоренных в проекте или специальных указаниях по применению отдельных видов арматурной стали, а также в случаях сомнений в правильности характеристик арматурной стали, закладных деталей и анкеров, отсутствия необходимых данных в сертификатах или паспортах заводов-изготовителей, применения арматуры в качестве напрягаемой.

3.5 Для обеспечения правильности положения арматуры в бетоне должны использоваться специальные фиксаторы, которые обеспечивают заданную толщину защитного слоя, расстояния между отдельными арматурными сетками и каркасами.

При устройстве арматурных конструкций следует соблюдать требования, приведенные в таблице 1.

Таблица 1 — Требования, предъявляемые к арматурным работам

Источник