- Профилегибочное оборудование для производства металлочерепицы

- Специфика оборудования для производства металлочерепицы от гк «БОРА»

- преимущества линий металлочерепицы от гк «БОРА»

- Производство металлочерепицы: от технологии до сбыта

- Юридическая регистрация производства

- Особенности выбора помещения для производства металлочерепицы

- Технология производства металлочерепицы

- Оборудование для производства металлочерепицы

- Сырье для изготовления металлочерепицы

- Бизнес-план производства металлочерепицы (из расчета полной загрузки линии и работе в одну смену)

- Затратная часть:

- Доходная часть

- Прокатное оборудование для металлочерепицы и профнастила

- О металлочерепице

- Технология производства металлочерепицы (проката)

- О профнастиле

- Характеристики технологии проката профнастила

- О заводе профилегибочного оборудования

Профилегибочное оборудование для производства металлочерепицы

ГК «БОРА» с 2006 года производит и поставляет в регионы РФ оборудование для производства металлочерепицы — автоматизированные линии для прокатки и штамповки всех популярных видов («Дюна», «Каскад», «Монтеррей», «Адамант») и перспективных новинок («Геркулес», «Андалузия»).

Линии металлочерепицы производятся в различных комплектациях исходя из нужд заказчика.

Металлочерепица — один из самых востребованных кровельных материалов, спрос на который на строительном рынке только растет. Оборудование металлочерепица от ГК «БОРА» отличается высоким уровнем производительности (не менее 5,4 и до 9 пог.м/мин) при исключительной точности штамповки и стыковки листов.

Специфика оборудования для производства металлочерепицы от гк «БОРА»

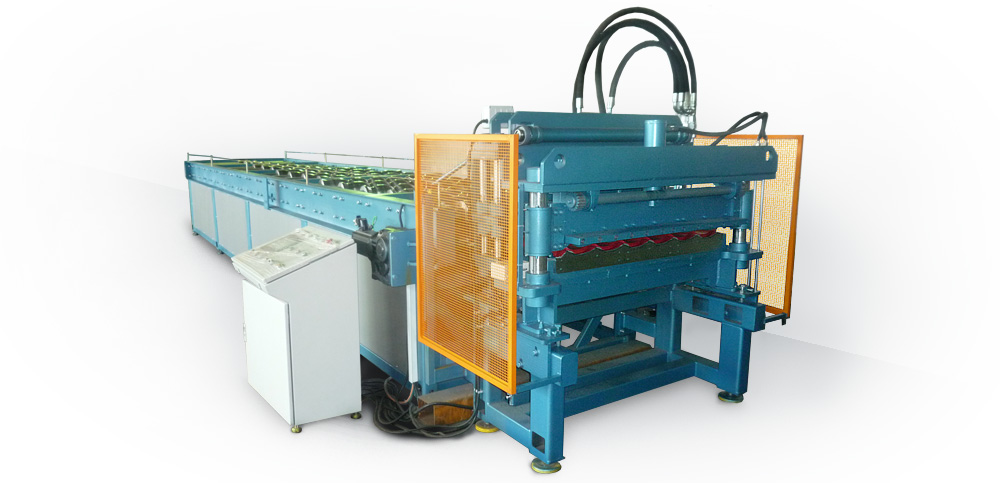

— прокатные валки и клети, входящие в состав прокатного стана автоматизированных линий, располагаются по последовательной схеме и их число увеличено — за счет чего обеспечена точность геометрических параметров профиля;

— число профилирующих клетей — не менее 19, так что линия металлочерепицы может работать на металлическом сырье толщиной листа от 0,37 мм до 0,6 мм;

-термоупрочненный HRC 56-58 штампующий инструмент пресса обеспечивает в разы больший запас эксплуатационного ресурса;

— гидро-приводы и гильотинные ножи могут работать в режимах экстремальной нагрузки при полной загрузке линии;

— в комплектации линий — сервоприводы с безлюфтовыми редукторами SewEurodrive, что гарантирует идеальную геометрию штампуемого профиля. Величина возможного допуска — не более ±0,2 мм.

Каждый станок для металлочерепицы собирается из комплектующих, получаемых от лучших отраслевых производителей. Вся техника нашего производства предназначена для работы в режиме интенсивной эксплуатации.

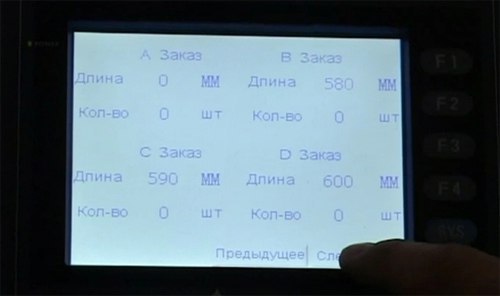

Современное ПО, которым снабжаются станки для металлочерепицы, обеспечивает их работу в режиме информационного обмена с управляющим сервером, с возможностью сохранения и использования архива заданий.

Заказчики могут выбрать один из предлагаемых вариантов комплектации оборудования металлочерепицы: «Стандарт», «Стандарт +» и «Премиум».

преимущества линий металлочерепицы от гк «БОРА»

— возможно профилирование и штамповка металла — от 0,37-0,6 мм;

— производительность оборудования для производства металлочерепицы доходит до 9 погонных метров профиля в минуту;

— минимальная потребность в обслуживающем персонале при стабильно высокой производительности;

— в состав линий введены современные сервоприводы и редукторы известной марки SewEurodrive;

— в дополнительной опции программное обеспечение поддерживает накопление неограниченного архива документов, постоянный двусторонний информационный контакт с главным производственным сервером.

Источник

Производство металлочерепицы: от технологии до сбыта

Металлочерепица – кровельная профилированная сталь с декоративно-защитным цветным покрытием. Этот надежный, прочный и красивый вид скатной кровли с каждым годом имеет все больший потребительский спрос в малоэтажном, коттеджном, дачном строительстве. Привлекает людей эффектный внешний вид, имитирующий натуральную черепицу; легкость металла, позволяющая сэкономить на мощности кровельной конструкции, фундамента, доступная цена и простота монтажа.

Растущие темпы малоэтажного строительства (10-14% ежегодного прироста) и постепенное изменение потребительского спроса на устаревшие покрытия (шифера, рубероида) в сторону прочных и красивых металлических кровель позволяют предположить, что с каждым годом спрос на металлочерепицу будет неуклонно расти.

Юридическая регистрация производства

Для открытия производства металлочерепицы рекомендуется выбрать ООО как форму собственности для юридического оформления будущего предприятия. Система налогообложения – на общих основаниях.

При регистрации следует указать такой код основного вида деятельности: 27.33 «Производство гнутых стальных профилей».

Сбыт металлочерепицы планируется осуществлять тремя путями:

- Оптовые продажи дилерам, стройбазам, специализированным строительным супермаркетам;

- Розничные продажи, работы по спецзаказам;

- Оптово-розничные поставки в строительные магазины.

Поэтому необходимы и дополнительные виды деятельности с соответствующими кодами: 51.53.24 «Оптовая торговля прочими строительными материалами», 52.46.73 «Розничная торговля металлическими и неметаллическими конструкциями и т.п.».

Металлочерепица не подлежит обязательной сертификации, а для прохождения добровольной и получения соответствующего сертификата качества необходимо при изготовлении придерживаться нормативов ГОСТ 24045-94.

Особенности выбора помещения для производства металлочерепицы

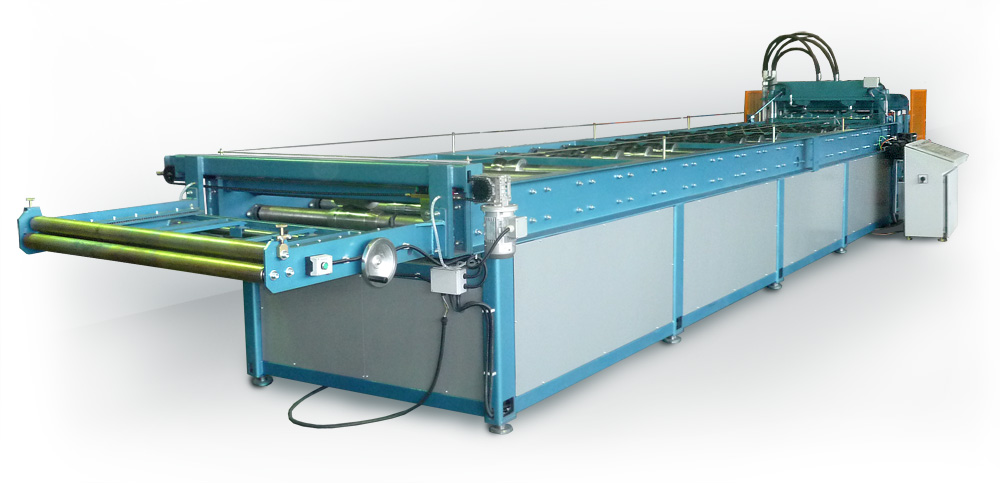

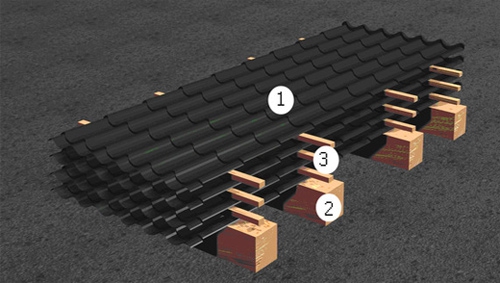

Помещение для производства металлочерепицы должно быть отапливаемым (не ниже +4 С°), быть подключено ко всем коммуникациям, иметь разделение на складскую и производственную зону, иметь подъездные пути для грузового автотранспорта. При выборе помещения по размеру площади, следует учесть габариты стандартной линии 15 х 2,7 х 2м (длина-ширина-высота) и особенности хранения, не позволяющие складировать упаковки листов в многослойные конструкции во избежание повреждений покрытия. Поэтому оптимальный размер площади мини-завода с работающей одной линией – 250-300 м 2 .

Другие требования:

- ровная поверхность пола с бетонным покрытием;

- грузоподъемная спецтехника;

- электросеть в 380В.

Технология производства металлочерепицы

Полный технологический процесс производства металлочерепицы (изготовление листовой стали, горячая прокатка, оцинковка, покрытие защитными антикоррозийными слоями и декоративным верхним покрытием с последующим прогоном через металлогибочный станок, нарезкой и упаковкой) достаточно сложен, поэтому им занимаются только крупные заводы.

Для малых и средних предприятий производство металлочерепицы методом холодного проката предусматривает следующий технологический процесс:

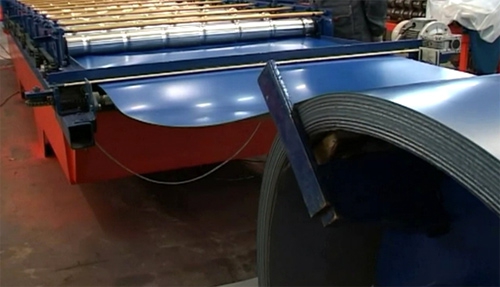

1. Готовый рулон оцинкованной листовой стали с полимерным покрытием устанавливается на разматыватель;

2. Начало стальной ленты пропускается через передние вальцы прокатного стана;

3. Автоматической системе управления (САУ) задается программа с нужными параметрами (длина листа, высота волны, ширина шага расположения волны и т.д.). Максимальная длина листа – 8м, но такие размеры изготавливаются исключительно под спецзаказ, поскольку из-за длины повышается риск преломления при хранении, транспортировке и монтаже. Оптимальная длина – 4м, ширина в любом случае стандартна – 1250 мм;

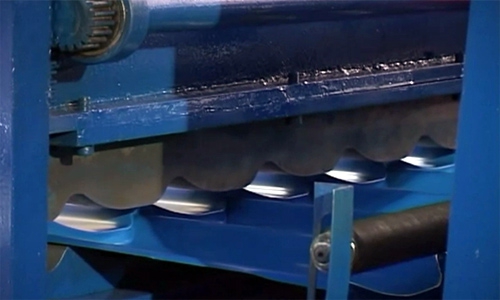

4. По нажатию кнопки линия запускается. Лист, проходя через вальцы металлопрокатного стана, подвергается продольной прокатке с поперечной штамповкой, и принимает нужную форму «волны»;

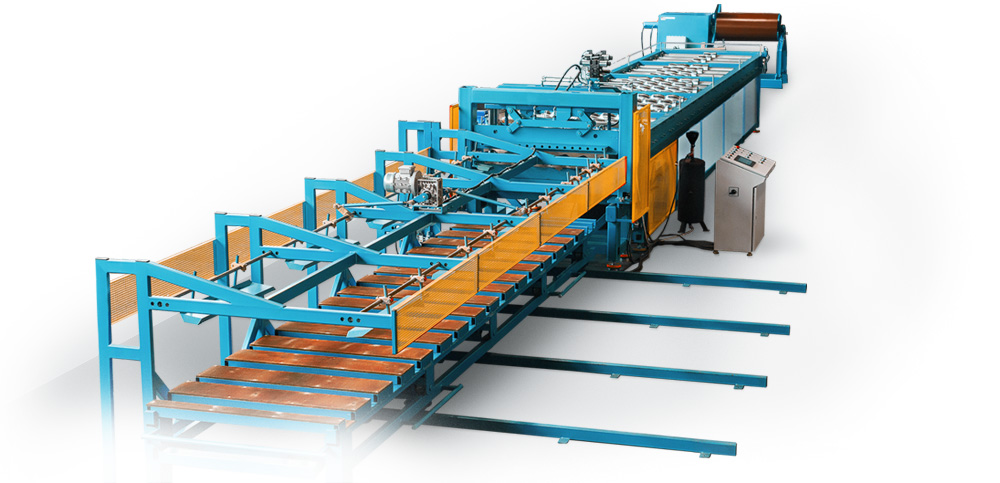

5. Гидравлические ножницы (гильотина) фигурно обрезают каждый лист металлочерепицы в соответствии с рисунком волны по длине, запрограммированной оператором, после чего готовый лист подается на стол-приемник;

6. На поддоне листы складываются в пачки для последующей упаковки и хранения.

7. Упаковывается металлочерепица в паллеты, фиксируясь на деревянном поддоне с помощью металлического жгута. Чтобы не повредить декоративное покрытие при транспортировке и хранении следует проложить листы бумагой или полиэтиленовой пленкой, защитив боковины стопки картонными прокладками.

Оборудование для производства металлочерепицы

Для производства металлочерепицы существуют полуавтоматическое и автоматическое оборудование. Для расчета бизнес-плана предприятия по изготовлению качественной металлочерепицы с минимумом брака, максимальной производительностью и точностью размерных листов для правильной состыковки и легкости монтажа, планируется приобретение линии-автомата стоимостью в 2 350 000 руб.

Данная линия предназначена для изготовления металлочерепицы наиболее популярных видов:

- Монтеррей Стандарт,

- Монтеррей Супер,

- Монтеррей Макси из оцинкованной стали толщиной в 0,3-0,8 мм с любым декоративным покрытием.

В стоимость входит:

- разматыватель рулона,

- автоматический роликовый нож для обрезки металлической линии,

- прокатный стан,

- штамповщик-формирователь волн,

- фигурные ножницы гильотины для обрезки листов,

- автоматический укладчик,

- приемный стол;

- установка, обучение персонала, сервисное обслуживание.

Помимо автоматической линии планируется приобретение:

- подъемника для переноса рулонной стали и готовой продукции, б/у – 200 тыс. руб;

- вилочного транспортера для погрузки металлочерепицы – 300 тыс. руб.

Итого капитальные инвестиции: 2 850 000 руб.

Сырье для изготовления металлочерепицы

Сталь оцинкованная рулонная (0,45 мм; 0,5 мм; 0,55 мм)*1250 мм по ГОСТ 14918-86 (не ниже 2-го класса), с полимерным покрытием по ГОСТ Р 52146;

Сталь оцинкованная с защитно-декоративным покрытием, рулонная (0,45 мм; 0,5 мм; 0,55 мм)* 1250 мм по ГОСТ 30246-94.

Основные отечественные поставщики сырья:

- ОАО «Новолипецкий металлургический комбинат»;

- ОАО «Магнитогорский металлургический комбинат»;

- Компания «Европрофиль»;

- ОАО «Северсталь»;

- ОАО «НЛМК».

Бизнес-план производства металлочерепицы (из расчета полной загрузки линии и работе в одну смену)

Исходные данные:

Стоимость капитальных инвестиций – 2 850 000 руб.

Количество персонала – 4 чел:

- оператор оборудования – 15 000 руб/месяц,

- подсобный рабочий – 10 000 руб/месяц,

- директор – 30 000 руб/месяц,

- менеджер по сбыту – 20 000 руб/месяц;

Средняя производительность линии – 320 погонных метров/час.

Потребление электроэнергии – 21,74 кВт/ч.

Срок амортизации производственного оборудования – 5 лет.

Количество смен – 21.

8-ми часовой рабочий день (время работы оборудования – 7 часов).

Стоимость 1кВТ – 1,50 руб.

Из 1 т. рулонной заготовки оцинкованной стали толщиной 0,5 мм выходит 235,84 м 2 металлочерепицы типа «Монтеррей Стандарт» (при 0,55 мм – 214,59 м 2 ).

Затратная часть:

- Аренда – (300 м 2 * 150 руб/м 2 ) = 45 000 руб/месяц;

- Зарплата работников – 75 000 руб/месяц;

- Налоги на з/п – 75 000 руб/месяц * 38,1 % = 28 575 руб/месяц;

- Затраты на электроэнергию: 21,75 кВт * 7 час. * 21 день * 1,50 руб. = 4 795,88 руб/месяц;

- Затраты на коммунальные услуги (отопление, вода, вывоз мусора) – 12 000 руб/месяц;

- Ускоренная амортизация производственного оборудования: 2 850 000 руб/ (5*12) месяц = 47 500 руб/месяц;

- Прочие расходы, связанные с хранением и транспортировкой – 20 000 руб/месяц;

- Налог на прибыль (25%) – 595 459,95 руб/месяц;

Итого: 828 330,83 руб/месяц

Доходная часть

Объем производства металлочерепицы: 320 погонных м/час * 7 * 21 = 47 040 погонных м/месяц (55 977,60 м 2 ).

Оптовая продажная цена – 246 руб/м 2 .

Закупочная цена сырья (рулонной стали 0,5 мм) – 47 000 руб/тонну.

Себестоимость 1м 2 металлочерепицы 0,5 мм: 47 000 руб/т / 235,84 м 2 = 199,29 руб/м 2 .

Валовая прибыль: 55 977,60 м 2 * 246 руб/м 2 = 13 770 489,60 руб.

Чистая прибыль: 13 770 489,6 – (199,29 * 55 977,6 м 2 ) – 828 330,83 руб/месяц = 1 786 382,86 руб/месяц.

Итоги: Капитальные вложения в 2 850 000 руб. могут окупиться за 2 месяца.

Разумеется, столь радужный прогноз весьма приблизителен, поскольку базовые данные взяты из расчета производственных мощностей. Более точные цифры будут при сопоставлении реальных данных со стоимостью аренды, коммунальных затрат, заработной платы и, главное, – прогнозируемых объемов производства, которые рассчитываются по итогам предварительных договоренностей и заключенных договоров поставки.

Бизнес на профилировании металла рентабелен только при больших объемах, и не следует забывать, что производство металлочерепицы имеет сезонный характер. Базовые показатели могут быть увеличены в сезон, благодаря работе в две-три смены, но и уменьшены в несколько раз (а то и заморожены) во время спада с октября по март.

Источник

Прокатное оборудование для металлочерепицы и профнастила

Автор: Юрий Чесноков, директор Липецкого завода профилегибочного оборудования специально для Equipnet.ru

П рофнастил и металлочерепица пользуются большим спросом не смотря на кризис. Как говорят специалисты, это связано с тем, что строительный рынок переориентировался на возведение малоэтажного жилья. Правда есть одно “но” — недостаточное предложение металлочерепицы в регионах России. Существующее производство профнастила и металлочерепицы не способно удовлетворить растущий спрос и обеспечить текущую потребность рынка.

О металлочерепице

Между тем, металлочерепица традиционно считается одним из самых популярных кровельных материалов в строительстве. Кровля, выполненная из нее, выглядит так же, как из натуральной керамической черепицы, имеет небольшую массу, отличается большим сроком службы, устойчива к ультрафиолету и климатическим воздействиям. Кроме того, она выпускается в самом разном цветовом исполнении и с любым типом полимерного покрытия (платизоль, полиэстер, пурал, PVDF). Кровля из металлочерепицы – лучший выбор при строительстве коттеджа.

Сама металлочерепица бывает нескольких видов. Как правило, специалисты упоминают металлочерепицу монтеррей, каскад и банга плюс еще несколько разновидностей, не получивших широкого распространения в нашей стране по тем или иным причинам. Помимо этого металлочерепица может различаться по высоте волны.

Технология производства металлочерепицы (проката)

При этом следует отметить, что сама технология производства не столь сложна, и предусматривает несколько технологических операций, требующих точности изготовления: прокатка гофрированного профиля, его штамповка (поперечные ступени) и резка листов металлочерепицы в указанный размер. Сырье для производства материала изготавливается на металлургических комбинатах по достаточно сложной технологии. Сначала стальной лист прокатывается на прокатном стане до получения необходимой толщины. Затем на него наносится цинковое покрытие методом горячего цинкования. В конце цикла на полученный оцинкованный стальной лист наносят полимерное покрытие, служащее дополнительной защитой от коррозии и неблагоприятных воздействий окружающей среды. Обычно, для производства металлочерепицы с лучшим показателем цена/качество используют оцинкованый металл (1 класс покрытия цинком) с толщиной 0,50-0,55мм и лакокрасочным покрытием (1 класс ЛКП).

В процессе изготовления самой металлочерепицы на прокатном оборудовании требуется четкое соблюдение технологии — гибка и штамповка должны производиться с точным соблюдением геометрии профиля.

Технологический процесс производства данного материала начинается с установки металлического рулона на размотчик линии для изготовления металлочерепицы. Потом лента подается в прокатный стан, где на малой скорости прокатывается до ножниц. Оператор на пульте линии задает необходимое число листов и длину каждого листа металлочерепицы — что бы линия могла перейти в автоматический режим работы, прокатывать, штамповать и резать в размер листы без стороннего вмешательства.

Уже готовое изделие подается на приемное устройство, где упаковывается и отправляется на склад. Естественно, что для такого производства требуется высококачественное оборудование. К примеру, такое как выпускает — Липецкий завод профилегибочного оборудования (ЛЗПО).

О профнастиле

Профнастил — еще один популярный строительный материал, отличающийся универсальностью. У него есть ряд достоинств — благодаря цинковому покрытию листа он обладает стойкостью к агрессивным средам, а относительно невысокая цена и впечатляющая долговечность делают его практически безальтернативным. Именно по этому он так широко применяется для изготовления фасадов, для устройства кровли и заборов.

Сам материал производится с различной высотой волны (от 8мм до 158мм), от чего зависит его несущая способность профиля. Еще одной важной характеристикой материала является его монтажная (или полезная) ширина листа. По своему назначению он делится на несколько видов. Так, для облицовки фасадов зданий и изготовления заборов используют стеновой профнастил (с маркировкой “С”), имеющий небольшую высоту волны. Для кровли требуется уже профнастил с маркировкой “Н”, обладающий большей высотой волны и капиллярной канавкой для отвода влаги.

Отметим, что полезная ширина кровельного профнастила меньше, чем у профнастила стенового, зато намного выше несущая способность. Этот факт позволяет использовать кровельный профнастил оцинкованный для монтажа кровли с большими снеговыми нагрузками, или для монтажа межэтажных перекрытий. В свою очередь, универсальный профнастил с маркировкой “НС” может применяться практически везде.

Характеристики технологии проката профнастила

Если коснуться характеристик самого материала, то, говоря попросту, профнастил — это гофрированный определенным образом металлический лист. Гофры придают профлисту продольную жесткость (чем выше высота волны, тем больше жесткость). Основной материал здесь — стальная оцинкованная лента, смотанная заводом-производителем в рулон. От качества цинкового покрытия и качества защитного полимерного покрытия исходного сырья зависит долговечность эксплуатации изделий из профлиста.

Производство профнастила с использованием прокатного оборудования так же не отличается особенной сложностью — прокатные ролики выдавливают в гладком листе металла продольные углубления трапециевидной или округлой формы, которые придают листу геометрию профиля. Однако подобная простота процесса возможна лишь при использовании качественного оборудования — подобного тому, что выпускается ЛЗПО. К сожалению, многие производители профлиста считают, что на оборудовании можно сэкономить.

В итоге, на выходе, они получают продукт, несоответствующий ГОСТам по допускам к размерам листа и по радиусам углов гофр. Сегодняшняя экономия может обернуться завтра весьма существенными затратами и проблемами.

О заводе профилегибочного оборудования

Впрочем, спектр оборудования, выпускаемого ЛЗПО, не ограничивается вышеперечисленным: предприятие так же изготавливает оборудование для производства термопрофилей ЛСТК, металлического сайдинга, профилей для крепления гипсокартона кнауф, модельный ряд листогибов различного назначения. На весь модельный ряд оборудования срок бесплатного гарантийного обслуживания — от 2 до 3 лет.

Источник