Контроль качества и приемка гидроизоляционных работ

Контроль качества производства гидроизоляционных работ состоит из входного, операционного и приемочного (с оценкой качества) (СНиП 3.01.01.85).

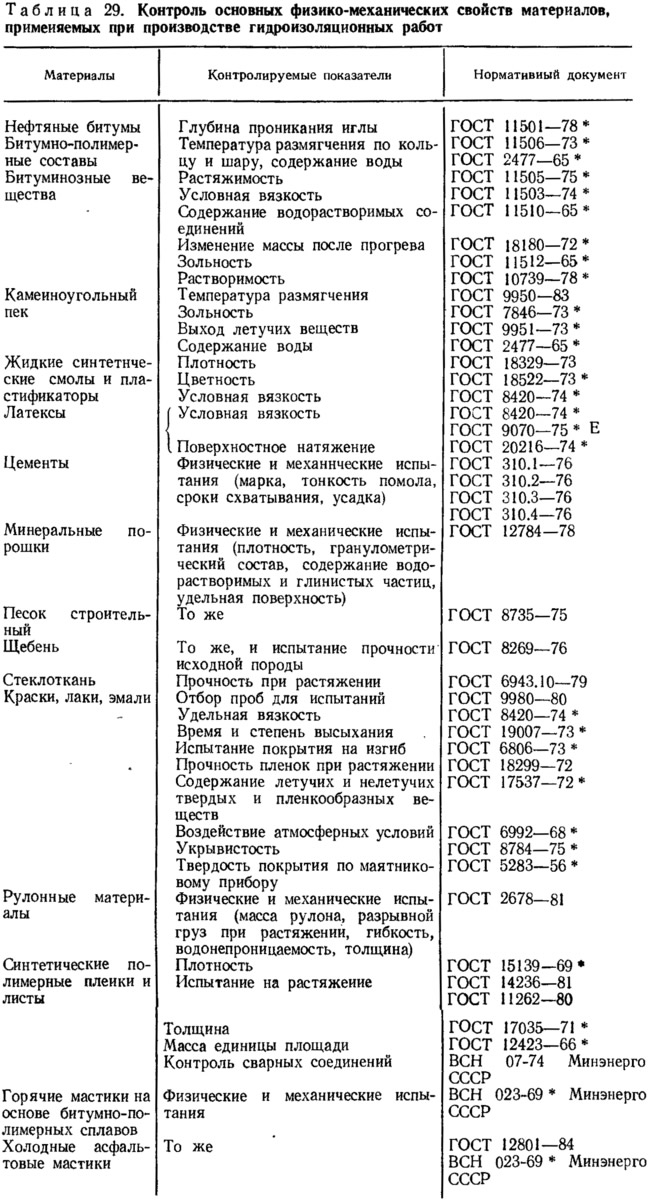

Входному контролю подвергают все материалы, изделия и полуфабрикаты, поступающие на стройку; при этом проверяют соответствие их стандартам, техническим условиям, паспортам и другим документам, подтверждающим качество, а также соблюдение требований их транспортировки, разгрузки и хранения. Входной контроль возлагается, как правило, на службу производственно-технологической комплектации, а на участках — на производителей работ. Производители работ (мастера) проверяют соответствие поступающих на участки материалов, изделий и полуфабрикатов требованиям рабочих чертежей, технических условий и инструкций, регламентирующих производственные работы на участке. В строительной лаборатории при входном контроле выполняют необходимые испытания (табл. 29). Результаты входного контроля заносят в журнал.

Операционный контроль качества необходимо производить в процессе выполнения технологических операций с целью своевременного выявления дефектов, причин их возникновения и осуществления мер по их устранению и предупреждению. При операционном контроле проверяют соответствие технологии выполнения операций ППР, а выполненных работ — рабочим чертежам, техническим условиям и инструкциям. Операционный контроль выполняют производители работ (мастера) и главные инженеры, а самоконтроль — исполнители работ. При операционном контроле производят необходимые испытания в строительной лаборатории и геодезические съемки.

При операционном контроле качества приготовления на строительной площадке гидроизоляционных материалов проверяют правильность дозирования материалов, точность дозаторов, соблюдение последовательности и длительности технологических операций, температурный режим операций, а.также качество готового гидроизоляционного материала или композиций. Готовый материал, отправляемый непосредственно на участок работ по устройству гидроизоляционного покрытия, сопровождается паспортом, по которому осуществляется входной контроль получаемого материала.

Данные операционного контроля качества приготовления материала, лабораторных испытаний и паспортные заносят в журналы.

Основным рабочим документом при операционном контроле качества работ по устройству гидроизоляционных покрытий непосредственно на сооружении служит схема операционного контроля, разрабатываемая в составе ППР и содержащая в соответствии с требованиями СНиП 3.01.01-85: эскизы конструктивных элементов гидроизоляции с указанием допускаемых отклонений в размерах и требований к качеству материалов; перечень операций, качество выполнения которых должен контролировать производитель работ (мастер); данные о составе, сроках и указание о способах контроля; перечень материалов, операций и элементов конструкций, контролируемых с участием строительной лаборатории и геодезической службы; перечень скрытых работ, подлежащих освидетельствованию качества с составлением акта.

Приемочному контролю с составлением акта на скрытые работы и освидетельствованию качества с участием производителя работ, главного инженера и представителя технического надзора заказчика подлежат: подготовленная под гидроизоляцию поверхность сооружения; грунтовка; основное гидроизоляционное покрытие, если проектом предусмотрено последующее закрытие его другими покрытиями, грунтом, ограждением или водой. Составление актов освидетельствования скрытых работ в случаях, когда последующие работы должны начинаться после длительного перерыва, осуществляют непосредственно перед производством последующих работ.

Обнаруженные в процессе производства работ и приемочных освидетельствований дефекты необходимо устранить до начала последующих работ. Все места взятия проб из подготовленного под гидроизоляцию элемента сооружения, из готового окрасочного, штукатурного или другого покрытия тщательно заделывают и перекрывают дополнительно, иногда с армирующими прокладками. Особого внимания требуют различные швы, стыки, сопряжения как на гидроизолируемой поверхности сооружения, так и в гидроизоляционном покрытии. После устранения всех дефектов и составления акта на скрытые работы разрешаются последующие работы по закрытию гидроизоляции другими конструктивными элементами.

Гидроизоляция является ответственной конструкцией, поэтому до приемки в эксплуатацию Государственной приемочной комиссией законченного строительством здания или сооружения выполненная гидроизоляция подлежит освидетельствованию с составлением акта промежуточной приемки.

Приемочный контроль готовой гидроизоляции с составлением акта промежуточной приемки осуществляет комиссия в составе представителей строительной организации, технического надзора заказчика и авторского надзора проектной организации. Комиссии предъявляют акты на скрытые работы, журналы производства гидроизоляционных работ, результаты лабораторных испытаний исходных материалов, образцов гидроизоляционных материалов и готового покрытия, а также рабочие чертежи гидроизоляционных конструкций.

При окончательной приемке определяют все дефекты в гидроизоляции: при просачивании воды в защищаемые помещения или сквозь изолированное сооружение все сооружение приемке не подлежит и предпринимают меры по ликвидации протечек и обеспечению полной водонепроницаемости гидроизоляционных конструкций во всех деталях.

При значительной водопроницаемости гидроизоляции устраивают гидроизоляционные покрытия по внутреннему контуру помещений в условиях работы «на отрыв», для чего используют холодную асфальтовую штукатурную или цементную штукатурную гидроизоляцию; при ремонте также возможно устройство инъекционных гидроизоляций методом цементации или смолизации, выполняемых по указаниям специальных норм.

Правила техники безопасности при производстве гидроизоляционных работ необходимо соблюдать с учетом требований СНиП III-4-80. Помимо этого следует руководствоваться также правилами техники безопасности и положениями типовых инструкций, утвержденных в установленном порядке соответствующими министерствами и ведомствами, иа основе которых организации разрабатывают и применяют инструкции по технике безопасности с учетом местных условий, утверждаемые главным инженером строительной организации. При применении новых материалов, средств механизации и приемов труда руководствуются инструкциями по технике безопасности, разработанными организациями, внедряющими указанные новшества, и утвержденными главным инженером вышестоящей организации до начала выполнения работ.

Строительная организация обязана обеспечить рабочих и служащих спецодеждой, спецобувью и предохранительными приспособлениями. К работе допускают лишь лиц, прошедших инструктаж по технике безопасности, а производители работ, мастера и инженерно-технический персонал проходят проверку знаний ими правил техники безопасности.

Рабочие, занятые на работах с вредными и опасными условиями труда, в обязательном порядке проходят предварительный и периодический медицинский осмотр. К производству гидроизоляционных работ допускают рабочих не моложе 18 лет.

Строительная организация должна обеспечить нормальную работу санитарно-бытовых помещений, пунктов питания в соответствии с действующими санитарными нормами, снабдить гидроизолировщика исправным ручным и механизированным инструментом, а рабочие места освещением в темное время суток, испытанными инвентарными ограждениями, защитными и предохранительными устройствами, каждый объект обеспечить аптечками и другими средствами оказания первой помощи пострадавшим, а также инструкциями по технике безопасности.

Руководство охраной труда, обеспечение и ответственность за ее состояние в строительных организациях возлагаются на главных инженеров (заместителей начальников и управляющих) и начальников (управляющих) этих организаций.

Ответственность за исправное состояние и соблюдение правил техники безопасности эксплуатации средств механизации при передаче в аренду несет организация, на балансе которой находятся средства механизации, а с момента приемки в аренду — организация-арендатор. За качество и своевременность инструктажа рабочих, обслуживающих машины, несет ответственность организация, в штате которой они находятся, а за соблюдение правил техники безопасности в части правильного и безопасного использования машин — прораб или мастер, непосредственно ведущий эти работы.

Источник

Стройтехнадзор

Контроль производства гидроизоляционных работ

- » onclick=»window.open(this.href,’win2′,’status=no,toolbar=no,scrollbars=yes,titlebar=no,menubar=no,resizable=yes,width=640,height=480,directories=no,location=no’); return false;» rel=»nofollow»>

Подробности Категория: Гидроизоляционные работы Опубликовано: 24.02.2011 20:30 Просмотров: 5828

В процессе производства гидроизоляционных работ контролируют качество применяемых материалов, технологию производства и готовую гидроизоляцию на отдельных этапах ее устройства. Результаты проверок заносят в журнал, где фиксируются допущенные недочеты и методы их устранения, а на скрытые работы составляют акт.

Окрасочная гидроизоляция. Данный вид гидроизоляции выполняют путем окраски изолируемых поверхностей горячими битумами или битумными мастиками, разжиженными битумами и материалами на основе синтетических смол и пластмасс. Рекомендуется готовить битумные и дегтевые материалы (например, эмульсии) централизованно и доставлять их к месту работ в плотно закрытой таре.

Мастер или лаборант должен следить за тем, чтобы готовая эмульсия была однородной и не имела комков и нитей битума. Отклонения в составе эмульсии по плотности, содержанию воды и вязкости допускаются не более 5% установленной нормы для ее состава. Хранят битумную эмульсию при положительной температуре в плотно закрытых емкостях; при хранении дольше одного месяца ее необходимо периодически (1-2 раза в месяц) перемешивать. Битумные горячие мастики и другие материалы перед применением осматривают и производят лабораторные испытания.

Прочность и надежность окрасочной гидроизоляции обеспечиваются в том случае, если она достаточно глубоко проникла в пористое (бетонное или каменное) основание. Поэтому перед нанесением окрасочной гидроизоляции производитель работ или мастер должен проследить за тем, чтобы поверхности железобетонных, каменных или кирпичных конструкций были тщательно очищены от грязи и пыли, раковины заделаны, а влажные места просушены.

Окрасочную гидроизоляцию наносят последовательно двумя, а лучше тремя слоями (не считая грунтовки) толщиной по 0,5–2 мм. Каждый последующий слой наносят только после отвердения предыдущего и проверки его качества. Толщина окрасочного гидроизоляционного слоя должна соответствовать требованиям проекта.

Толщина окрасочной гидроизоляции на вертикальных и наклонных поверхностях зависит от вида конструкции, ее материала и температуры воздуха. Толщина гидроизоляции на горизонтальных и слабонаклонных к горизонту участках может быть увеличена, если есть опасность нарушения целостности гидроизоляции во время производства работ. В местах перегибов, пересечений и над деформационными швами окрасочную изоляцию необходимо усиливать, используя сетки, стеклоткань и другие материалы.

Температура горячих битумных мастик перед употреблением должна быть около 180–200°С, измеряют ее не менее двух раз в смену специальным термометром.

Для нанесения окрасочной гидроизоляции механизированным способом применяют шестеренчатые насосы или аппараты, работающие на сжатом воздухе. При ручной окраске горячими битумами, асфальтовыми мастиками и разжиженными битумами пользуются фибровыми, травяными и волосяными кистями; кисти из пакли и рогожи применять не следует. Окраску производят сверху вниз полосами шириной 1–2 м, при этом соседние полосы перекрывают на 20–25 см.

Проверяя качество окрасочной гидроизоляции, необходимо следить, чтобы на изолированной поверхности не было раковин, трещин, вздутий и отслоений. Дефектные места очищают от гидроизоляции и после просушки покрывают несколькими слоями того же материала.

Гидроизоляция из холодных битумных мастик. Этот вид гидроизоляции применяют для частей зданий и сооружений, защищенных от атмосферных воздействий и особенно от прямых солнечных лучей.

Свойства мастик по степени подвижности, водоне-проницаемости, водостойкости, термостойкости, сопротивлению механическим воздействиям устанавливаются строительной лабораторией путем подбора.

Перед нанесением холодной мастики поверхности изолируемых конструкций очищают так же, как и перед нанесением горячего битума, кроме того, части зданий (стены подвалов, фундаменты), расположенные выше уровня грунтовых вод, увлажняют, поливая водой.

Холодные битумные мастики наносят на вертикальные поверхности обычно в два-три слоя по 5–7 мм каждый (снизу вверх полосами высотой до 2,5 м по захваткам не более 20 м), а на горизонтальные поверхности – слоями по 7–10 мм. Сопряжения ярусов и захваток в каждом слое осуществляются внахлестку на ширину не менее 20 см. Каждый последующий слой мастики наносят, не дожидаясь полного высыхания предыдущего: в сухую жаркую погоду – через 1–2 ч, а при температуре 5-10°С и высокой влажности – через 24 ч. Не допускаются большие перерывы, в течение которых промежуточный слой может загрязниться. Не рекомендуется наносить последующий слой мастики на полностью высохший предыдущий, так как при этом сцепление двух слоев резко снижается. В таких случаях затвердевший промежуточный слой с вертикальных поверхностей счищают, а затем вновь наносят мастику до проектной толщины.

Качество нанесенной гидроизоляции проверяют после ее высыхания. Путем осмотра проверяют непрерывность слоя мастики и наличие видимых дефектов (трещин, механических повреждений, потеков). Легким простукиванием слоя гидроизоляции деревянным молотком выявляют наличие отслоений. Толщину слоя мастики измеряют щупом (один прокол на каждую изолируемую плоскость или на каждые 25–30 м 2 ).

Литая асфальтовая гидроизоляция. Литую асфальтовую гидроизоляцию получают путем разлива и разравнивания (для горизонтальных поверхностей) или путем заливки расплавленной асфальтовой смеси в пространство между изолируемой поверхностью и защитной стенкой (для вертикальных поверхностей). Составы асфальтобетонных смесей должны отвечать требованиям проекта и подбираться строительной лабораторией.

При проверке качества асфальта и дегтебетона необходимо следить за однородностью и равномерностью распределения зерен заполнителя в вяжущем. Приготовление смесей должно осуществляться на заводе; как исключение при небольших объемах работ можно допускать варку смеси на месте производства работ в специальных котлах. Температура в котле для асфальтовой смеси должна быть в летний период 180–200°С, в зимний – 200–220°С, а для дегтебетонной – соответственно 140–150 и I50–160°С. Температура смесей систематически проверяется.

Перед нанесением литой асфальтовой гидроизоляции необходимо проверить качество подготовки поверхностей. Поверхность (основание) должна быть выровнена, тщательно очищена от мусора и пыли, высушена и огрунтована холодной грунтовкой. Предельная толщина слоя листового асфальта, укладываемого одновременно вручную, «под валек», не должна превышать

30 мм. При большей толщине покрытие наносится в несколько слоев, укладку литых смесей производят полосами шириной не более 2 м, ограниченными рейками, которые служат метками при укладке покрытия. Мастер, проверяя качество выполнения гидроизоляции, обязан следить, чтобы стыки асфальтовой листовой гидроизоляции выполнялись с перекрытием швов не менее чем на 150 мм и заглаживались горячими утюгами.

При возобновлении работ после перерыва края ранее уложенной изоляции ровно обрубают, разогревают горячей смесью, которую затем убирают, стык закрашивают битумом и работа продолжается. Правильно выполненный стык должен быть незаметным. В процессе производства работ необходимо следить за тем, чтобы второй слой наносился при еще не полном остывании первого слоя. После укладки второго слоя его посыпают песком и укатывают легким катком или уплотняют поверхностным вибратором. Для повышения водонепроницаемости поверхность литой гидроизоляции перед засыпкой грунтом рекомендуется покрасить за один раз горячей асфальтовой мастикой с добавкой 10% асбеста VI сорта.

Сразу после устройства и проверки качества асфальтовую гидроизоляцию следует покрывать в соответствии с проектом защитной конструкцией. Места покрытия, обладающие пониженной прочностью, имеющие трещины, раковины, расслоения и пр., необходимо вырубить, тщательно очистить и заделать горячей смесью с соблюдением всех требований, предъявляемых к ее укладке и уплотнению.

При выполнении литой асфальтовой гидроизоляции вертикальных поверхностей проектом обычно предусматривается устройство щели между сооружением и защитной стенкой. Перед началом работ щель необходимо очистить от мусора и просушить, чтобы предупредить возникновение дефектов в изоляции. Щель должна быть непрерывной по всему фронту изолируемой конструкции или сооружения. Внешнее защитное ограждение связывают с основным сооружением анкерами, на которых в полости заливки закрепляют розетки из склеенных между собой полосок рулонного гидроизоляционного материала, а концы розеток должны быть введены в гидроизоляцию. Высота одновременной заливки должна составлять 30–50 см.

Для образования щели кирпичные и бетонные защитные стенки возводят ярусами, высоту которых назначают равной высоте одновременной заливки. Если высота яруса больше 50 см, в каждом из них предусматривают горизонтальный паз глубиной около 3 и высотой 10 см. Этот паз при заливке заполняется гидроизоляционным материалом и предупреждает сползание изоляционного слоя.

Для повышения сцепления гидроизоляции с изолируемой поверхностью сооружения и устранения возможного проникания воды в щель рекомендуется предварительно грунтовать бетонную поверхность сооружения разжиженным бетоном. Грунтовку следует производить за 12-24 ч до заливки щели гидроизоляционным материалом.

Оклеечная гидроизоляция. Оклеечную гидроизоляцию чаще всего применяют для подземных частей жилых, гражданских и промышленных зданий: на изолируемую поверхность наклеивают несколько слоев рулонных или плитных гидроизоляционных материалов (рубероид, стеклорубероид, толь, гидроизол, бризол, гидробутил).

Перед наклейкой тщательно контролируют качество поступивших на строительную площадку рулонных материалов и отбирают образцы для лабораторных испытаний.

Производитель работ вместе с лаборантом обязаны проследить за тем, чтобы рулонный материал перед наклейкой был подготовлен на специальной площадке: рулоны разворачивают и очищают их поверхность от посыпки. Тальковую посыпку втапливают (локализуют) в покровный слой рубероида путем обработки его зеленым маслом или керосином, наносимым распылителями. Слюдяную и крупнозернистую посыпки удаляют деревянными шпателями или жесткими щетками после предварительной обработки поверхности полотнищ растворителем, который до наклейки рулонов должен улетучиться.

Мятые места выправляют утюгом или горячей гладилкой. Случайные дефекты в покровном слое заплавляют. Подготовленный к применению оклеечный материал скатывают в рулон обработанной поверхностью наружу так, чтобы полотна не касались друг друга, обвязывают и хранят в вертикальном положении.

Гидроизоляционные работы можно начинать только после того, как производитель работ вместе с работником строительной лаборатории проверят качество поверхностей изолируемых конструкций. Поверхности изолируемых конструкций должны быть ровными (без впадин и бугров), сухими, очищенными от пыли и мусора. Ровность поверхности определяют путем прикладывания к ней контрольной двухметровой рейки. Если просвет между рейкой и основанием превышает 10 мм, то основание в этом месте необходимо выровнять: впадины заполнить цементным раствором, а выступы срубить. Впадины длиной до 10 мм можно выравнивать путем наклейки на горячую мастику кусков рулонного материала.

Тщательность просушки основания проверяют пробной наклейкой двух-трех кусков рулонного материала на 1 м 2 поверхности и отрывом этих кусков после остывания мастики. Основание считается сухим, если при отрыве материал рвется.

Прямые и острые углы между смежными поверхностями изолируемых конструкций должны быть притуплены в виде фаски под углом 45° размером 10-12 см или закруглены (радиус закругления около 10 см).

При строительстве жилых бесподвальных зданий в целях защиты стен от капиллярной влаги устраивают простейший вид гидроизоляции: укладывают два слоя гидроизола, рубероида или другого рулонного материала на мастике между фундаментом и цоколем, а также на 100–150 мм ниже перекрытия в пределах цокольной части стены.

При наличии в жилых зданиях подвальных помещений, отметка пола которых ниже уровня грунтовых вод, устраивают изоляцию фундаментов и пола подвала.

Число слоев оклеечной изоляции предусматривается проектом. Оклеечную гидроизоляцию обычно выполняют из двух – пяти слоев рулонных или листовых гидроизоляционных материалов с помощью горячих мастик. Мастики применяют те же, что и при устройстве окрасочной гидроизоляции. Толщина слоя горячей мастики не должна превышать 2 мм. Для наклейки рулонных материалов с покровными слоями на горизонтальные поверхности допускается применение холодных кровельных мастик, толщина слоя которых не должна превышать 1 мм.

Оклеечную гидроизоляцию рекомендуется устраивать в сухую погоду при температуре воздуха не ниже 5°С. Контролируя качество выполнения гидроизоляции, необходимо следить за тем, чтобы рулонные материалы наклеивались на поверхности изолируемых конструкций с перекрытием каждым последующим полотнищем предыдущего не менее чем на 100 мм в продольных стыках и не менее чем на 150–200 мм в поперечных.

Швы нахлестки необходимо дополнительно прошпатлевать мастикой, отжатой при наклейке полотнища. Ни в одном слое не должно быть непроклеенных мест. Стыки полотнищ следует располагать вразбежку, швы смежных слоев не должны лежать друг под другом. Нельзя допускать наклейку рулонных материалов во взаимно перпендикулярных направлениях.

При наклейке рулонные материалы тщательно прижимают к основанию и к ранее наклеенным слоям деревянным шпателем с удлиненной ручкой. На горизонтальных поверхностях, подлежащих гидроизоляции, кроме того, слои рулонных материалов прикатывают катком массой 80-100 кг с мягкой обкладкой, а при пониженных температурах воздуха применяют электрокаток.

Вертикальные изолируемые поверхности оклеивают заранее нарезанными кусками рулонного материала (полотнищами) длиной по 1,5-2 м снизу вверх и тщательно их разглаживают. При большом объеме работ мастику, как правило, наносят механизированным способом, при малом объеме (менее 100 м 2 на одном объекте) – вручную (щетками). Сначала мастику наносят на изолируемую поверхность, а затем на рулонный материал.

Изол и бризол на вертикальную поверхность наклеивают постепенно, раскатывая нарезанные куски с круглого сердечника и нанося мастику в зазор между изолируемой поверхностью и полотнищем.

Особенно тщательно следует выполнять гидроизоляцию в местах сопряжения смежных изолируемых поверхностей и примыкания гидроизоляции к компенсаторам и закладным частям. В этих местах наклеивают дополнительные (усиленные) слои гидроизоляции, ширина полотнищ дополнительных слоев должна быть не менее 15 см.

Соответствующие рулонные материалы, а также металлические листы и сетки для усиления изоляции обжимают или загибают по месту для придания им заданной формы. Когда оклеечная изоляция переходит с горизонтальной поверхности на вертикальную наружную поверхность стен, концы горизонтальной рулонной гидроизоляции наклеивают на временную защитную стенку высотой 1,2-1,5 м, устроенную по периметру сооружения до возведения несущих стен, или на края бетонной подготовки, выступающие за стенки на 0,5-0,6 м.

После возведения стен верхнюю часть защитной стенки или защитной стяжки на выступающих краях разбирают, а изоляцию продолжают по несущим стенам. Сопряжения полотнищ рулонных материалов (слоев) при продолжении изоляции выполняют послойно ступенчатым швом с нахлесткой концов полотнища не менее чем на 15 см.

Особое внимание следует обращать на качество приклейки последнего слоя и его поверхностную обработку. Последний слой оклеечной гидроизоляции из битумных рулонных материалов покрывают сплошным слоем горячей битумной мастики толщиной 2-2,5 мм, а затем посыпают его сухим горячим песком, который на горизонтальных поверхностях прикатывают.

Складки, воздушные пузыри, проколы и другие повреждения в слоях гидроизоляционного покрытия, обнаруженные после укатки, устраняют. Для этого в дефектном месте крестообразно разрезают слой гидроизоляции, отгибают разрезанные части и подклеивают заплату. На отремонтированное место приклеивают кусок рулонного материала такого размера, чтобы он покрывал разрезы на 20 см во все стороны.

Цементно-песчаная гидроизоляция. Этот вид гидроизоляции рекомендуется использовать при отделке поверхностей стен и потолков в помещениях с повышенной влажностью (например, санитарных узлах, ванных комнатах, кухнях, прачечных), а также для защиты фундаментов, резервуаров, приямков.

При отсутствии напора воды цементно-песчаную гидроизоляцию можно устраивать как с наружной, так и с внутренней стороны изолируемой конструкции, а в случае напора по возможности следует назначать гидроизоляцию с напорной стороны.

В последнее время при устройстве санузлов жилых зданий широкое распространение получила цементно-песчаная гидроизоляция с введением в раствор гидрофобизирующих и уплотняющих добавок (алюмината натрия, хлорного железа). Цементно-песчаные растворы с добавкой алюмината натрия или хлорного железа рекомендуется приготовлять небольшими порциями вблизи места работ.

Для приготовления цементно-песчаных растворов применяют портландцементы марок 300 и 400 или водонепроницаемый безусадочный цемент (ВВЦ) и обычные пески средней крупности. Цементно-песчаный раствор состава 1:3 (по объему) следует затворять 3%-ным раствором алюмината натрия или хлорного железа. Количество добавок раствора алюмината натрия к воде затворения зависит от его плотности (см. табл. 1.64):

Плотность исходного раствора алюмината натрия, г/см 3

Источник