- Гидроизоляция мостового полотна

- Современные методы

- Предварительный этап

- Способы гидроизоляции

- Материалы для рулонной гидроизоляции

- Мастики для водонепроницаемого слоя

- Рулонно-мастичная гидроизоляция

- ГОСТ Р 59180-2021 Дороги автомобильные общего пользования. Материалы полимерные для устройства гидроизоляции плиты проезжей части мостового сооружения. Методы испытаний

- Текст ГОСТ Р 59180-2021 Дороги автомобильные общего пользования. Материалы полимерные для устройства гидроизоляции плиты проезжей части мостового сооружения. Методы испытаний

- Предисловие

- Содержание

- Введение

- ГОСТ Р 59180—2021

- 1 Область применения

- 2 Нормативные ссылки

- 3 Термины и определения

- 4 Методы испытаний

Гидроизоляция мостового полотна

Для того, чтобы соответствовать требованиям современности используют новейшие технологии с применением инновационных спецсредств, гарантирующих продолжительный срок эксплуатации без ремонтных работ, составляет он около 30 лет.

Современные методы

В то время, как мостовое полотно постоянно подвергается влиянию грунтовых вод, сезонной влаги в виде осадков, а также периодическим перепадам температур, в том числе максимально высоких показателей летом и предельно низких зимой. Особенно остро эта проблема стоит весной и осенью, когда в дневное время мы наблюдаем относительно высокую температуру воздуха, а ночью столбик термометра опускается значительно ниже ноля. Капиллярное проникновение и наполнение жидкостью микротрещин или пустот при понижении температуры до отрицательной отметки провоцирует расширение воды и как следствие увеличение трещин, приводящее к разрыву целостности полотна, а со временем и образованию ям.

Гидроизоляция мостового полотна сможет выполнять свою основную функцию только в том случае, когда защитный слой будет обеспечивать полное сцепление с изолируемой поверхностью. Именно адгезия позволяет определить основные показатели: водонепроницаемость, водостойкость, долговечность, жесткость. Материал должен проникать в поры, полностью заполнять трещины и пустоты, тогда он будет иметь высокую устойчивость к температурным перепадам, влияющим на расслаивание.

Монтаж инновационных гидроизоляционных средств при возведении мостового полотна и прочих сооружений позволяет обеспечить надежную защиту, а также существенно снижает стоимость работ, сокращает срок их проведения и облегчает вес готового объекта. Создание водонепроницаемого слоя позволяет отказаться от бетонных и выравнивающих покрытий без ущерба для прочности, качества и других показателей дорожной одежды. Новейшие технологии предусматривают укладку асфальт прямо на водонепроницаемый слой.

Предварительный этап

Выравнивающий слой из бетона нуждается в особом уходе. Его необходимо накрывать пленкой или увлажнять через мешковину. Запрещается наносить распылительные составы, которые образуют пленку, а также использовать затирочные машины для железнения и шлифовки. После удаления цементной пленки и перед гидроизоляцией мостового полотна вся поверхность еще раз очищается промышленным пылесос. В бетоне выравнивающего слоя не должно содержаться влаги больше 5%.

Для обеспечения лучшей адгезии применяют грунтовку, но этот вид обработки не является обязательным. Горячий полимерно-битумный состав наносится на поверхность, он должен впитываться в бетон, если происходит наоборот, от применения грунтовки лучше отказаться.

Примыкание дополнительных деталей к основному объекту описывается в проектной документации. Прежде всего, гидроизоляционной обработке подвергаются примыкающие элементы, а затем водонепроницаемый слой наносится на основную поверхность. Блоки, парапеты и другие места перехода изоляции с горизонтальной на вертикальную поверхность подвергаются дополнительной обработке.

Способы гидроизоляции

Непосредственно перед монтажом материал рекомендуется раскатать, для предварительной примерки, несколько рулонов разворачиваются внахлест в местах швов. Край свертка приклеивается, а полотно скатывается. На швах листы обязательно должны заходить один на другой, при продольной укладке на 5-10 сантиметров, при поперечной – не меньше 15 сантиметров. При этом место стыка перед выполнением нахлеста необходимо очистить от посторонних веществ.

Во время наклейки полотна на бетон происходит его плавление с помощью специальной газовой горелки. Все манипуляции нужно проводить не спеша, медленно тщательно наблюдая за реакцией материалов, горелка не только плавит, находящийся на нижней поверхности рулона слой полиэтилена с битумом, а и подогревает основание, обеспечивая лучшее сцепление. Определить нарушения в процессе достаточно просто, даже визуально. Обильное количество вытекающей из-под полотна рулона жидкости свидетельствует о превышении оптимального показателя термической обработки.

Также о высокой температуре свидетельствует чрезмерное образование дыма. Защитный материал равномерно распределяется по всему периметру, при строгом соблюдении технологического процесса не должно образовываться складок, волн и других неровностей. Максимально допустимая высота морщинки не более одного сантиметра. При монтаже водонепроницаемого слоя в холодное время года рулон дополнительно подогревают с внешней стороны, процедура существенно облегчает процесс размотки.

Во время обработки нельзя допускать попадания на поверхность защитного слоя бензина, масла, растворителей. В противном случае пораженный участок следует удалить, а на его месте сделать заплатку. Работы по гидроизоляции следует проводить при положительных температурах, не меньше 10 градусов.

Материалы для рулонной гидроизоляции

Прежде чем приступить к гидроизоляции, поступившие рулоны, подвергаются тщательному входному контролю. Специалисты проверяют наличие и соответствие, прописанных в паспорте данных. Проводят визуальный осмотр для выявления механических повреждений, а также подвергают проверке качество и другие показатели материала, прописанные в сопроводительном документе.

Стандартные рулоны Техноэласт МОСТ имеют ширину один метр и длину 8 метров. По индивидуальному заказу выпускаются полотна от 50 метров, предназначенные для автоматизированной укладки. Полотно свертка должно быть цельным, равномерным, без дефектов в виде трещин, отслоений, разрывов.

Направляемый гидроизоляционный материал с маркировкой С монтируют на ортотропную плиту, предварительно обработанную праймером. После защитного слоя наносится один или несколько пластов асфальта, в том числе допускается применение литых смесей с температурой 220 градусов. Технология создания дорожной одежды на проезжей части, тротуарах и других прилегающих территориях одинаковая.

Перед гидроизоляцией для увеличения срока эксплуатации плита подвергается физической и химической обработке, без применения жестких щеток с металлической щетиной, паст и преобразователей. С поверхности удаляют все выпуклости, пустоты, зачищают неровности, шероховатости и острые углы. Затем с помощью скребков и щеток шлифуют поверхность, смывают лишние частички водой, также для тщательной очистки от пыли используют промышленный пылесос. Места, пораженные жиром, обрабатывают щелочными растворами. Еще металлическую поверхность очищают пескоструйными и дробеструйными аппаратами.

В отличие от металлической железобетонную плиту предварительно выравнивают специальной стяжкой, а уже потом наносят праймер и гидроизоляцию.

Мастики для водонепроницаемого слоя

Гидроизоляция мостового полотна ФлексЛок – это наслоение нескольких материалов. Специалисты рекомендуют на металлическую или железобетонную плиту предварительно нанести грунтовку, праймер. Приступать к гидроизоляции следует только после тщательной очистки поверхности в соответствии с рекомендациями, предложенными выше.

Второй слой — водонепроницаемая мембрана, которая формируется в процессе обработки поверхности не менее трех раз. Сверху мастику присыпают кварцевым песком, что в последствие обеспечит высокий уровень сцепления с финишным асфальтовым покрытием.

Среди полезных свойств специалисты отмечают отличную эластичность и повышенную устойчивость к разрывам. Мастика не восприимчива к механическим повреждениям, а также имеет высочайшую устойчивость к термическому воздействию выдерживая от +90 до -60 градусов. Материал не трескается даже при резких перепадах температуры или под воздействием химикатов.

«ФлексЛок» известен благодаря своим многочисленным преимуществам:

- однокомпонентный материал прост и удобен в применении;

- полимеризируется под воздействием влаги;

- имеет высокую эластичность в большом разбеге температур;

- устойчив к появлению трещин;

- можно наносить на площади любой формы и размера, без образования швов;

- высокие показатели адгезии с большинством поверхностей;

- прекрасно противостоит механическому и абразивному воздействию;

- обладает повышенной устойчивостью к микроорганизмам;

- не разрушает теплоизоляционные покрытия;

- характеризуется паропроницаемостью;

- можно наносить стяжку или облицовку непосредственно на мастику.

Рулонно-мастичная гидроизоляция

При визуальном осмотре площадь должна выглядеть ровной и чистой. При выявлении небольших углублений или трещин допускается нанесение выравнивающего слоя толщиной не меньше трех сантиметров. Выравнивающий бетон укладывают на влажную поверхность и накрывают пленкой, для того, чтобы обеспечить оптимальные среду для качественного затвердения.

Мастичные материалы лучше наносить при положительной температуре окружающего воздуха, отрицательные показатели увеличивают вязкость, а вместе с ней и расход. Также минусовая температура требует больше времени для высыхания защитного слоя.

Рулонный материал раскатывают и нарезают полосами по 4-5 метров для того, чтобы обеспечить максимально комфортные условия для наклеивания. Предотвратить образование волн и складок поможет предварительная примерка, специалисты рекомендует прежде, чем приступить к работе дать полотнам полежать в течение 1-2 часов.

Гидроизоляция мостового полотна выполняется в следующей последовательности: слой мастики наносится на плиту и половину листа, ему дают время для подсушки, примерно 5-10 минут, в сухую и ветреную погоду не рекомендуют оставлять материал дольше, чем 3-5 минут. После полотна плотно прижимают к площади плиты, тщательно разглаживая, чтобы не допустить образования пустот и воздушных пузырьков. Рулонно-мастичная технология отличается от рулонной незначительно.

Следовательно, при продольном размещении полотен заход на стыках должен составлять 5-7 сантиметров, а при поперечном – 10-12 сантиметров. Особенно тщательно специальную мастику наносят на оба листа в местах нахлеста. В зависимости от типа плиты и предназначения поверхности наносят дополнительно еще один слой мастики и рулонного материала или только мастики. А затем защитный и рабочий слой асфальтобетона.

Полное соблюдение и тщательное выполнение всех этапов технологии гарантирует создание надежного водонепроницаемого слоя, который способен значительно продлить срок эксплуатации объекта. Во время проведения работ нельзя допускать передвижения транспорта по поверхности гидроизоляции. После завершения обработки автомобилям не следует резко тормозить или разворачиваться до полного высыхания защитного слоя. Протекторы оборудования, обеспечивающего подвозку спецсредств, должны пристально проверяться и в случае обнаружения очищаться от застрявших камней или других посторонних предметов.

Источник

ГОСТ Р 59180-2021 Дороги автомобильные общего пользования. Материалы полимерные для устройства гидроизоляции плиты проезжей части мостового сооружения. Методы испытаний

Текст ГОСТ Р 59180-2021 Дороги автомобильные общего пользования. Материалы полимерные для устройства гидроизоляции плиты проезжей части мостового сооружения. Методы испытаний

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

ГОСТР 59180— 2021

Дороги автомобильные общего пользования

МАТЕРИАЛЫ ПОЛИМЕРНЫЕ ДЛЯ УСТРОЙСТВА ГИДРОИЗОЛЯЦИИ ПЛИТЫ ПРОЕЗЖЕЙ ЧАСТИ МОСТОВОГО СООРУЖЕНИЯ

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Геолайт» (ООО «Геолайт»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК418 «Дорожное хозяйство»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 22 января 2021 г. № 18-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N9 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

© Стандартинформ. оформление. 2021

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения

2 Нормативные ссылки

3 Термины и определения

4 Методы испытаний

4.1 Структура методов испытаний

4.2 Классификация испытуемых образцов

4.3 Подготовка испытуемых образцов различных типов

4.4 Прочность сцепления при отрыве

4.5 Прочность сцепления гидроизоляции при сдвиге

4.6 Прочность при растяжении и относительное удлинение при разрыве материала

4.7 Сопротивление проникновению хлорид-ионов

4.10 Антикоррозионная стойкость в условиях атмосферы нейтрального соляного тумана

4.11 Потеря массы при нанесении материалов на наклонную поверхность.

при температуре 23 °C

4.12 Определение толщины и расхода материалов для создания 1 мм толщины

4.13 Физико-химические свойства материалов

Приложение А (обязательное) Структура методов испытаний

Приложение Б (обязательное) Информация, предоставляемая предприятием-изготовителем

Приложение В (обязательное) Формы разрушения

Введение

Настоящий стандарт применяют совместно с ГОСТ Р 59179.

ГОСТ Р 59180—2021

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Дороги автомобильные общего пользования

МАТЕРИАЛЫ ПОЛИМЕРНЫЕ ДЛЯ УСТРОЙСТВА ГИДРОИЗОЛЯЦИИ ПЛИТЫ ПРОЕЗЖЕЙ ЧАСТИ МОСТОВОГО СООРУЖЕНИЯ

Automobile roads of general use.

Polymeric materials applied for waterproofing bridge deck. Test methods

Дата введения — 2021—03—01

1 Область применения

Настоящий стандарт распространяется на полимерные материалы (далее — материалы) на основе термореактивных смол, наносимые в жидком виде для устройства гидроизоляции плиты проезжей части мостовых сооружений, и устанавливает их методы испытаний.

Настоящий стандарт не распространяется на материалы, производимые на битумной или поли* мерно-битумной основе, и на тонкослойные покрытия на основе термореактивных смол.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 9.010 Единая система защиты от коррозии и старения. Воздух сжатый для распыления ла* кокрасочных материалов. Технические требования и методы контроля

ГОСТ 9.402—2004 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию

ГОСТ 9.407 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Метод оценки внешнего вида

ГОСТ 2678—94 Материалы рулонные кровельные и гидроизоляционные. Методы испытаний

ГОСТ 2789 Шероховатость поверхности. Параметры и характеристики

ГОСТ 9013 (ИСО 6508—80) Металлы. Метод измерения твердости по Роквеллу

ГОСТ 9128 Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон. Технические ус* повия

ГОСТ 10060 Бетоны. Методы определения морозостойкости

ГОСТ 11262-2017 (ISO 527*2:2012) Пластмассы. Метод испытания на растяжение

ГОСТ 12730.5 Бетоны. Метод определения водонепроницаемости

ГОСТ 19300 Средства измерений шероховатости поверхности профильным методом. Профилографы-профилометры контактные. Типы и основные параметры

ГОСТ 19903 Прокат листовой горячекатаный. Сортамент

ГОСТ 19907—2015 Ткани электроизоляционные из стеклянных крученых комплексных нитей. Тех* нические условия

ГОСТ 23732 Вода для бетонов и строительных растворов. Технические условия

ГОСТ 23750 Аппараты искусственной погоды на ксеноновых излучателях. Общие технические требования

ГОСТ 24211 Добавки для бетонов и строительных растворов. Общие технические условия

ГОСТ 25276 Полимеры. Метод определения вязкости ротационным вискозиметром при определении скорости сдвига

ГОСТ 26339—84 Сверла алмазные кольцевые. Технические условия

ГОСТ 26633 Бетоны тяжелые и мелкозернистые. Технические условия

ГОСТ 27890—88 (ИСО 4624—78) Покрытия лакокрасочные защитные дезактивируемые. Метод определения адгезионной прочности нормальным отрывом

ГОСТ 28574 Защита от коррозии в строительстве. Конструкции бетонные и железобетонные. Методы испытаний адгезии защитных покрытий

ГОСТ 29317 (ИСО 3270—84) Материалы лакокрасочные и сырье для них. Температуры и влажности для кондиционирования и испытания

ГОСТ 31897—2011 (EN 12691:2006) Материалы кровельные и гидроизоляционные гибкие битумосодержащие и полимерные (термопластичные или эластомерные). Метод определения сопротивления динамическому продавливанию

ГОСТ 32317—2012 (EN 1297:2004) Материалы кровельные и гидроизоляционные гибкие битумосодержащие и полимерные (термопластичные или эластомерные). Метод испытания на старение под воздействием искусственных климатических факторов: УФ-излучения, повышенной температуры и воды

ГОСТ 32703 Дороги автомобильные общего пользования. Щебень и гравий из горных пород. Технические требования

ГОСТ 33384 Дороги автомобильные общего пользования. Проектирование мостовых сооружений. Общие требования

ГОСТ 34370—2017 (ISO 527*1:2012) Пластмассы. Определение механических свойств при растяжении. Часть 1. Общие принципы

ГОСТ 34388—2018 (ISO 9227:2012) Трубы стальные. Метод испытаний коррозионной стойкости в соляном тумане

ГОСТ 34395—2018 Материалы лакокрасочные. Электроискровой метод контроля сплошности диэлектрических покрытий на токопроводящих основаниях

ГОСТ EN 1928—2011 Материалы кровельные и гидроизоляционные гибкие битумосодержащие и полимерные (термопластичные или эластомерные). Метод определения водонепроницаемости

ГОСТ Р 53618 (МЭК 60068-3-5:2001) Требования к характеристикам камер для испытаний технических изделий на стойкость к внешним воздействующим факторам. Методы аттестации камер (без загрузки) для испытаний на стойкость к воздействию температуры

ГОСТ Р 54401—2020 Дороги автомобильные общего пользования. Смеси литые асфальтобетонные дорожные горячие и асфальтобетон литой дорожный. Технические условия

ГОСТ Р 55224 Цементы для транспортного строительства. Технические условия

ГОСТ Р 55374 Прокат из стали конструкционной легированной для мостостроения. Общие технические условия

ГОСТ Р 55397 Материалы рулонные битумно-лолимерные для гидроизоляции мостовых сооружений. Подготовка образцов для испытаний

ГОСТ Р 55399—2013 Материалы рулонные битумно-полимерные для гидроизоляции мостовых сооружений. Метод определения водопоглощения

ГОСТ Р 55402—2013 Материалы рулонные битумно-полимерные для гидроизоляции мостовых сооружений. Метод определения прочности сцепления при отрыве

ГОСТ Р 55403—2013 Материалы рулонные битумно-полимерные для гидроизоляции мостовых сооружений. Метод определения прочности сцепления при сдвиге

ГОСТ Р 58406.2 Дороги автомобильные общего пользования. Смеси горячие асфальтобетонные и асфальтобетон. Технические условия

ГОСТ Р 58406.4 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Приготовление образцов-плит вальцовым уплотнителем

ГОСТ Р 59179 Дороги автомобильные общего пользования. Материалы полимерные для устройства гидроизоляции плиты проезжей части мостового сооружения. Технические требования

ГОСТ Р ИСО 7619-1—2009 Резина вулканизованная или термопластичная. Определение твердости при вдавливании. Часть 1. Метод с применением дюрометра (твердость по Шору)

ГОСТ Р ИСО 8501-1 Подготовка стальной поверхности перед нанесением лакокрасочных материалов и относящихся к ним продуктов. Визуальная оценка чистоты поверхности. Часть 1. Степень окис-2

пения и степени подготовки непокрытой стальной поверхности и стальной поверхности после полного удаления прежних покрытий

Прим еча н и е — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

8 настоящем стандарте применены термины по ГОСТ Р 55397. ГОСТ Р 55403. ГОСТ 33384 и ГОСТ Р 59179. а также следующие термины с соответствующими определениями:

3.1 образец основания: Бетонная или стальная плита определенных размеров, подготовленная для нанесения на нее полимерной гидроизоляции.

3.2 испытуемый образец: Подготовленный в заданных условиях и используемый при проведении испытания образец определенного типа.

3.3 тип испытуемого образца: Сочетание различных образцов основания, полимерной гидроизоляции и асфальтобетонного покрытия.

3.4 изолируемая поверхность: Грань образца основания, на которую наносится полимерная гидроизоляция.

3.5 компоненты: Вещества (наполнители, отвердители), добавляемые в полимерный материал для придания необходимых физико-механических и технологических свойств.

4 Методы испытаний

4.1 Структура методов испытаний

Структура методов испытаний принята в соответствии с ГОСТ Р 59179 и согласно таблицам А.1—А.З приложения А.

4.2 Классификация испытуемых образцов

В зависимости от вида испытаний используют следующие типы испытуемых образцов:

— тип 1 б и 1с — бетонный и стальной образцы основания с нанесенной на них полимерной гидроизоляцией;

— тип 2 — образец в виде отвердевшей без сцепления с образцом основания полимерной гидроизоляцией:

• тип 162 и 1с2 — бетонный и стальной образцы основания с уложенными на них без сцепления предварительно изготовленными образцами типа 2:

— тип 36 и Зс — бетонный и стальной образцы основания с нанесенной на них полимерной гидроизоляцией и слоем покрытия из уплотняемого асфальтобетона;

— тип 46 и 4с — бетонный и стальной образцы основания с нанесенной на них полимерной гидроизоляцией и слоем покрытия из литого асфальтобетона.

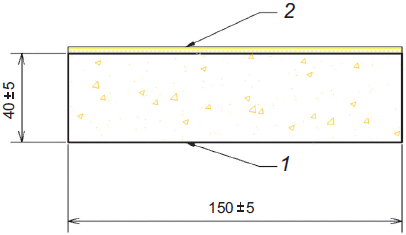

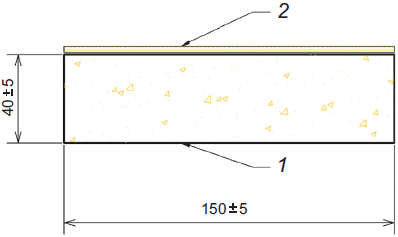

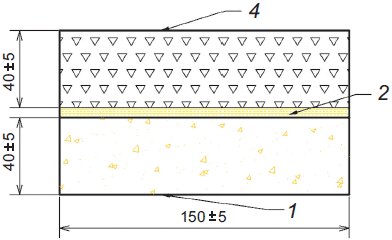

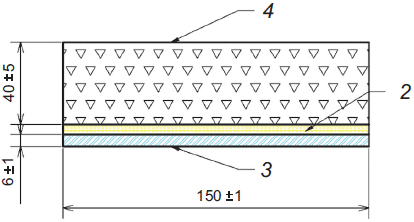

На рисунках 1.2 приведены схемы вышеуказанных типов образцов (за исключением типа 2).

а) Тип 16. Полимерная гидроизоляция (со сцеплением с плигой основания)

6) Тип 162. Погымерная гидроизоляция, уложенная без сцепления с плигой основания

в) Тип 1с. Полимерная гидроизоляция (со сцеплением с плигой основания)

г) Тип 1с2. Полимерная гидроизоляция, уложенная без сцепления с плитой основания

J — бетонная плита: 2 — полимерная гидроизоляция; 3 — стальная ллита

Рисунок 1 — Испытуемые образцы типов 16.1с. 162 и 1с2

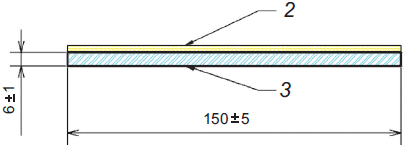

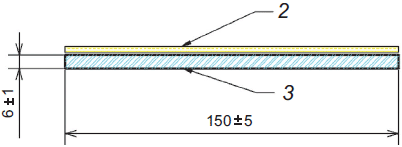

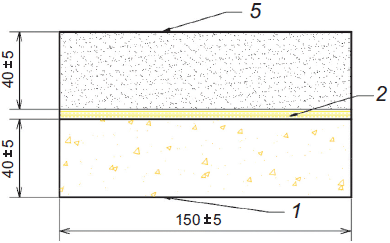

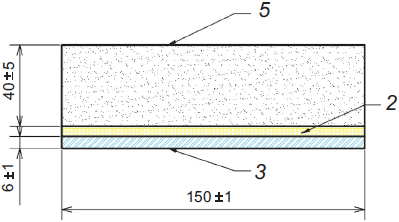

а) Тип 36. Уплотненный асфальтобетон, уложенный на полимерную гидроизоляцию

6) Тип 46. Литой асфальтобетон, уложенный на полимерную гидроизоляцию

в) Тип Эс. Уплотненный асфальтобетон, уложенный на полимерную гидроизоляцию

г) Тип 4с. Литой асфальтобетон, уложенный на полимерную гидроизоляцию

1 — бетонная плита; 2 — полимерная гидроизоляции, 3 — стальная плита.

4 — уплотненный асфальтобетон. 5 — литой асфальтобетон

Рисунок 2 — Испытуемые образцы типов 36. Зс и 46. 4с 4

4.3 Подготовка испытуемых образцов различных типов

4.3.1 Подготовка образцов основания

Необходимое количество образцов основания и их размеры определяют соответствующими методами испытаний.

4.3.1.1 Подготовка бетонных образцов основания

Бетонные образцы основания должны соответствовать следующим требованиям:

* толщина — (40 ± 5) мм;

— тяжелый бетон по ГОСТ 26633;

* класс бетона по прочности на сжатие — В35;

* мелкий заполнитель должен быть натуральным на основе с содержанием пылевидных и глинистых частиц не более 2 % массы;

— в качестве крупного заполнителя следует применять гранитный щебень по ГОСТ 32703 фракции свыше 8 до 11.2 мм. марки по дробимости не ниже 1200. с водопоглощением не более 1 %. Содержа* ние в крупном заполнителе зерен пластинчатой (лещадной) и игловатой формы не должно превышать 25 %. Содержание пылевидных и глинистых частиц в щебне не должно превышать 1 % по массе;

« смесь должна содержать не менее 395 кг/м 3 цемента типа ЦЕМI класса 42.5Н по ГОСТ Р 55224;

* соотношение вода/цемент не более 0.45;

— вода для затворения бетонной смеси — в соответствии с ГОСТ 23732;

— добавки по ГОСТ 24211 для обеспечения необходимого уплотнения и удобоукладываемости смеси;

— марка по водонепроницаемости W8 по ГОСТ 12730.5—2018 (таблица 3);

* марка по морозостойкости F2100 по ГОСТ 10060—2012 (таблица 4);

— шероховатость изолируемой поверхности Rz = 200 мкм в соответствии с ГОСТ 2789;

* прочность бетона при растяжении должна быть не менее 1.5 МПа. определяемая по ГОСТ 28574. как прочность при отрыве без гидроизоляции.

4.3.1.2 Подготовка стальных образцов основания

Стальные образцы основания должны соответствовать следующим требованиям;

* толщина — (6 ± 1) мм;

— образцы основания изготавливают из углеродистой стали, прокат листовой обычной точности шириной 500 мм по ГОСТ 19903 из сталей марок 10ХСНД или 15ХСНД по ГОСТ Р 55374;

* степень очистки поверхности — Sa 2 % в соответствии с ГОСТ Р ИСО 8501-1. Контроль степени очистки поверхности осуществляют в соответствии с ГОСТ 9.402—2004 (раздел 6);

— шероховатость поверхности Rz — 30—50 мкм в соответствии с ГОСТ 2789.

4.3.2 Требования к асфальтобетону, используемому при подготовке испытуемых образцов

4.3.2.1 Уплотняемый асфальтобетон

Асфальтобетон должен иметь толщину (40 ± 5) мм и изготавливаться из среднезернистой уплотняемой смеси типа А11Нн по ГОСТ Р 58406.2 с температурой укладки не менее (160 ± 5) в С.

Применение уплотняемого асфальтобетона типа Б марки 1 мелкозернистый по ГОСТ 9128 возможно только в рамках отдельного комплекса испытаний. Объединение в одном комплексе испытаний образцов с уплотняемыми асфальтобетонами, изготовленными по ГОСТ Р 58406.2 и ГОСТ 9128. не допускается. Под комплексом испытаний понимается перечень в соответствии с таблицами А.1—А.З приложения А.

4.3.2.2 Литой асфальтобетон

Литой асфальтобетон должен иметь толщину (40 ± 5) мм и изготавливаться из горячей литой смеси типа ЛА11Нн с температурой в момент укладки по ГОСТ Р 54401—2020 (таблица 2).

4.3.3 Подготовка испытуемых образцов

4.3.3.1 Подготовка испытуемых образцов типов 16 и 1с

При подготовке испытуемых образцов типов 16 и 1с полимерную гидроизоляцию наносят на соответствующий образец основания согласно рекомендациям предприятия-изготовителя в соответствии с приложением Б.

Допускается одновременное нанесение полимерной гидроизоляции на несколько оснований, закрепленных в едином каркасе. Пример такого каркаса показан на рисунке 3.

Окончательную подготовку испытуемых образцов проводят в соответствии с требованиями к подготовке и проведению конкретных видов испытаний.

Т — асфальтобетон. 2 — полимерная гидроизоляция. 3 — образец основания. 4 — каркас

Рисунок 3 — Пример каркаса для одновременной подготовки нескогъких образцов оснований типа 36

4.3.3.2 Подготовка испытуемых образцов типов 36. Зс и 46.4с

При подготовке испытуемых образцов типов 36 и Зс на испытуемые образцы соответственно типов 16 и 1с наносят слой уплотняемого асфальтобетона. Уплотнение осуществляют в соответствии с ГОСТ Р 58406.4. Допускается изменять ширину и длину образцов типов 16 и 1с. используемых для подготовки образцов типов 36. Зс и 46.4с до 5 мм.

При подготовке испытуемых образцов типов 46 и 4с на испытуемые образцы соответственно типов 16 и 1с наносят слой литого асфальтобетона.

4.3.3.3 Подготовка испытуемых образцов типа 2

Подготовка испытуемых образцов включает следующие этапы:

— изготовление гладкого и жесткого основания, например из стекла, древесно-стружечной плиты с пластиковым покрытием или аналогичным материалом. Площадь подготовленного основания определяют размерами и количеством необходимых испытуемых образцов;

— укладка на подготовленное основание разделяющей прослойки из антиадгезива, например си-ликонизированной бумаги, силиконового спрея или микрокристаллического парафинового воска;

— нанесение полимерной гидроизоляции на антиадгезионную прослойку в соответствии с рекомендациями предприятия-изготовителя (см. приложение Б);

— выдержка до отверждения. Время отверждения принимают в соответствии с рекомендациями предприятия-изготовителя, но не более 28 сут.

4.3.3.4 Подготовка испытуемых образцов типов 162 и 1с2

При подготовке испытуемых образцов типов 162 и 1с2 на бетонный и стальной образцы оснований соответственно укладывают образцы типа 2. изготовленные по 4.3.3.3.

4.3.4 Требования к технологии подготовки изолируемой поверхности образцов основания

Для создания необходимого уровня шероховатости изолируемой поверхности используют аппарат для пескоструйной обработки со следующими характеристиками:

— давление воздуха от 0.5 до 0,7 МПа;

• сжатый воздух в соответствии с ГОСТ 9.010;

• диаметр сопла от 8 до 12 мм.

Для пескоструйной обработки бетона следует использовать лесок размером частиц от 0.25 до 1.0 мм по ГОСТ 8736. Песок не должен содержать железистых компонентов, которые подвержены коррозии. например охлажденный чугунный шлак.

Сопло для пескоструйной обработки следует удерживать непосредственно над поверхностью образца на расстоянии около 0.5 м и слегка перемещать для достижения равномерного истирания поверхности до получения необходимого уровня шероховатости.

Контроль уровня шероховатости осуществляют профилометром или профилографом по ГОСТ 19300.

4.4 Прочность сцепления при отрыве

4.4.1 Прочность сцепления гидроизоляции с плитой основания при отрыве, при температуре 23 °C

4.4.1.1 Сущность метода

К испытуемому образцу перпендикулярно к изолированной поверхности с определенной скоростью прикладывают усилие и регистрируют его максимальное значение в момент разрушения (отрыва).

4.4.1.2 Требования ксредствам измерений, вспомогательным устройствам, материалам

Для проведения испытания используют оборудование и материалы в соответствии с ГОСТ Р 55402—2013 (раздел 4).

4.4.1.3 Порядок подготовки к проведению испытания

Изготовление испытуемых образцов no 4.3.3.1;

— пять штук типа 16 с размерами 150×150*40 мм;

— пять штук типа 1с с размерами 150*150*6 мм.

Условия изготовления испытуемых образцов — У1 (см. приложение А).

После подготовки испытуемых образцов на них наклеивают стальные пластины, позволяющие осуществить передачу усилия испытательной машины на испытуемую поверхность. Пластину наклеивают непосредственно на поверхность полимерной гидроизоляции.

Перед проведением испытаний необходимо провести подготовку и настройку оборудования в соответствии с руководством по эксплуатации.

4.4.1.4 Порядок проведения испытания

До начала испытания подготовленные испытуемые образцы с наклеенными стальными пластинами должны быть выдержаны в условиях У1 не менее 24 ч.

Испытуемый образец фиксируют в захватах испытательной машины. В процессе испытаний наклеенная на полимерную гидроизоляцию стальная пластина должна нагружаться силой, которая соответствует скорости нарастания напряжения (0.15 ± 0,01) Н/мм 2 с. Сила должна быть приложена перпендикулярно к испытуемой поверхности образца, с обеспечением равномерного распределения разрывной нагрузки в пределах испытуемой поверхности и без возникновения касательных сил в ее плоскости. Необходимо зарегистрировать силу растяжения, при которой произойдет разрушение, а также вид разрушения в соответствии с приложением В. Сразу же после завершения испытания должна быть измерена температура поверхности, по которой произошло разрушение. Температура поверхности должна соответствовать заданной температуре испытания в соответствии с категорией У1.

В процессе испытаний проводят контроль температуры и влажности окружающего воздуха, а также температуры образцов основания и гидроизоляционного слоя.

Испытания должны быть выполнены в период между 24 ч и 5 нед после подготовки испытуемых образцов.

Если установленная температура испытания отличается от температуры в помещении, где проводят испытания, допжно быть обеспечено сохранение предписанной температуры испытуемого образца в пределах его испытуемой поверхности до окончания испытания.

4.4.1.5 Обработка результатов измерений

Прочность сцепления при отрыве определяют в соответствии с ГОСТ Р 55402—2013 (раздел 10).

Статистическую обработку результатов измерений выполняют в соответствии с ГОСТ 27890—88 (раздел 5).

Характер разрушения определяют в соответствии с приложением В.

4.4.1.6 Оформление результатов измерений

В протокол испытаний включают следующую обязательную информацию:

* наименование организации, проводившей испытание;

• дата проведения испытаний;

— информация о подготовке образцов для испытаний;

* информация об организации, которая подготовила и проверила образцы для испытаний;

• даты доставки и подготовки образцов для испытаний;

— количество испытанных образцов;

* информация об испытуемых образцах по 4.2;

■ наименование и марка клея (адгезива);

— измеренные значения усилия отрыва, прочности сцепления по каждому образцу:

* единичные значения пределов прочности при отрыве каждого образца;

• средние арифметические значения пределов прочности по результатам измерений на пяти образцах типа 16:

* средние арифметические значения пределов прочности по результатам измерений на пяти образцах типа 1с;

— погрешности измерительных приборов.

— относительная погрешность измерений предела прочности сцепления по ГОСТ 27890—88 (подраздел 5.7);

— поэтапная фотосъемка проведения испытаний;

• значения температуры окружающего воздуха, гидроизоляции и образцов основания, измеренные в процессе испытания;

— характер разрушения в соответствии с приложением В.

4.4.2 Прочность сцепления гидроизоляции с уплотняемым асфальтобетоном при отрыве, при температуре 23 °C

4.4.2.1 Сущность метода

К испытуемому образцу перпендикулярно к поверхности уплотняемого асфальтобетона с определенной скоростью прикладывают усилие и регистрируют его максимальное значение в момент разрушения (отрыва).

4.4.2.2 Требования к средствам измерений, вспомогательным устройствам, материалам

Для проведения испытания используют оборудование и материалы в соответствии с ГОСТ Р 55402—2013 (раздел 4).

Дополнительно применяют установку алмазного бурения с возможностью установки кольцевых сверл номинальным диаметром 55 мм по ГОСТ 26339—84 (таблица 2).

4.4.2.3 Порядок подготовки к проведению испытания

Изготовление испытуемых образцов по 4.3.3.2:

— пять штук типа 36 с размерами 150×150*40 мм;

• пять штук типа Зс с размерами 150*150*6 мм.

Условия изготовления испытуемых образцов — У1 (см. приложение А).

После подготовки испытуемых образцов на поверхность асфальтобетона наклеивают стальные пластины, позволяющие осуществить передачу усилия испытательной машины на испытуемую поверхность.

С помощью алмазной бурильной установки по длине окружности стальной пластины в образце делают углубление на глубину ниже изолируемой поверхности образца основания до 2 см (для бетонной поверхности) и до 2 мм (для стальной поверхности).

Перед проведением испытаний необходимо провести подготовку и настройку оборудования в соответствии с руководством по эксплуатации.

4.4.2.4 Порядок проведения испытания

Порядок проведения испытания — no 4.4.1.4.

4.4.2.5 Обработка результатов измерений

Обработка результатов измерений — по 4.4.1.5.

4.4.2.6 Оформление результатов измерений

В протоколе испытаний приводят обязательную информацию по результатам измерений согласно

4.4.3 Прочность сцепления гидроизоляции с литым асфальтобетоном при отрыве, при температуре 23 °C

4.4.3.1 Сущность метода

К испытуемому образцу перпендикулярно к поверхности литого асфальтобетона с определенной скоростью прикладывают усилие и регистрируют его максимальное значение в момент разрушения (отрыва).

4.4.3.2 Требования к средствам измерений, вспомогательным устройствам, материалам

Для проведения испытания используют оборудование и материалы в соответствии с ГОСТ Р 55402—2013 (раздел 4).

Дополнительно применяют установку алмазного бурения с возможностью установки кольцевых сверл номинальным диаметром 55 мм по ГОСТ 26339—54 (таблица 2).

4.4.3.3 Порядок подготовки к проведению испытания

Изготовление испытуемых образцов по 4.3.3.2:

— пять штук типа 46 с размерами 150×150*40 мм;

» пять штук типа 4с с размерами 150*150*6 мм.

Условия изготовления испытуемых образцов — У1 (см. приложение А).

После подготовки испытуемых образцов на поверхность асфальтобетона наклеивают стальные пластины. позволяющие осуществить передачу усилия испытательной машины на испытуемую поверхность.

С помощью алмазной бурильной установки по длине окружности стальной пластины в образце делают углубление на глубину ниже изолируемой поверхности образца основания до 2 см (для бетонной поверхности) и до 2 мм (для стальной поверхности).

Перед проведением испытаний необходимо провести подготовку и настройку оборудования в соответствии с руководством по эксплуатации.

4.4.3.4 Порядок проведения испытания

Порядок проведения испытания — по 4.4.1.4.

4.4.3.5 Обработка результатов измерений

Обработка результатов измерений — по 4.4.1.5.

4.4.3.6 Оформление результатов измерений

8 протоколе испытаний приводят обязательную информацию по результатам измерений согласно

4.4.4 Прочность сцепления гидроизоляции с плитой основания при отрыве после воздействия температуры 140 °C, при температуре 23 °C

4.4.4.1 Сущность метода

К испытуемому образцу перпендикулярно к изолированной поверхности с определенной скоростью прикладывают усилие и регистрируют его максимальное значение в момент разрушения (отрыва).

4.4.4.2 Требования к средствам измерений, вспомогательным устройствам, материалам

Для проведения испытания используют оборудование и материалы в соответствии с ГОСТ Р 55402—2013 (раздел 4).

Дополнительно применяют климатическую камеру по ГОСТ Р 53618.

4.4.4.3 Порядок подготовки к проведению испытания

Порядок подготовки к проведению испытания принимают по 4.4.1.3.

4.4.4.4 Порядок проведения испытания

Перед проведением испытания каждый испытуемый образец помещают в климатическую камеру, нагретую до температуры (140 ± 5) °C. и выдерживают при этой температуре 10 мин. после чего помещают в нормальные условия У1 и выдерживают до наступления температурного равновесия.

Последующий порядок проведения испытания — по 4.4.1.4.

4.4.4.5 Обработка результатов измерений

Обработка результатов измерений — по 4.4.1.5.

4.4.4.6 Оформление результатов измерений

8 протоколе испытаний приводят обязательную информацию по результатам измерений согласно

4.4.5 Прочность сцепления гидроизоляции с плитой основания при отрыве после воздействия температуры 170 °C, при температуре 23 °C

4.4.5.1 Сущность метода

К испытуемому образцу перпендикулярно к изолированной поверхности с определенной скоростью прикладывают усилие и регистрируют его максимальное значение в момент разрушения (отрыва).

4.4.5.2 Требования к средствам измерений, вспомогательным устройствам, материалам

Для проведения испытания используют оборудование и материалы в соответствии с ГОСТ Р 55402—2013 (раздел 4).

Дополнительно применяют климатическую камеру по ГОСТ Р 53618.

4.4.5.3 Порядок подготовки к проведению испытания

Порядок подготовки к проведению испытания — по 4.4.1.3.

4.4.5.4 Порядок проведения испытания

Перед проведением испытания каждый испытуемый образец помещают в климатическую камеру, нагретую до температуры (170 ± 5) °C. и выдерживают при этой температуре 10 мин. после чего помещают в нормальные условия У1 и выдерживают до наступления температурного равновесия.

Последующий порядок Проведения испытания —по 4.4.1.4.

4.4.5.5 Обработка результатов измерений

Обработка результатов измерений — по4.4.1.5.

4.4.5.6 Оформление результатов измерений

В протоколе испытаний приводят обязательную информацию по результатам измерений согласно

4.4.6 Прочность сцепления гидроизоляции с плитой основания при отрыве после укладки в условиях минимально допустимой температуры, при температуре 23 °C

4.4.6.1 Сущность метода

К испытуемому образцу перпендикулярно к изолированной поверхности с определенной скоростью прикладывают усилие и регистрируют его максимальное значение в момент разрушения (отрыва).

4.4.6.2 Требования к средствам измерений, вспомогательным устройствам, материалам

Для проведения испытания используют оборудование и материалы в соответствии с ГОСТ Р 55402—2013 (раздел 4).

Дополнительно применяют климатическую камеру по ГОСТ Р 53618.

4.4.6.3 Порядок подготовки к проведению испытания

Порядок подготовки к проведению испытания принимают по 4.4.1.3 с учетом следующих изменений.

Перед устройством полимерной гидроизоляции бетонные и стальные образцы основания, а также компоненты материалов должны быть выдержаны при минимально допустимой температуре, указанной предприятием-изготовителем (см. приложение Б) в течение не менее 48 ч и относительной влажности (75 ± 5) %. Данные значения температуры и влажности необходимо поддерживать в течение всего времени устройства полимерной гидроизоляции.

После устройства полимерной гидроизоляции испытуемые образцы выдерживают при нормальных условиях У1 не менее 24 ч до полного теплового равновесия.

4.4.6.4 Порядок проведения испытания

Порядок проведения испытания — по 4.4.1.4.

4.4.6.5 Обработка результатов измерений

Обработка результатов измерений — по 4.4.1.5.

4.4.6.6 Оформление результатов измерений

В протоколе испытаний приводят обязательную информацию по результатам измерений согласно

4.4.7 Прочность сцепления гидроизоляции с плитой основания при отрыве после укладки в условиях максимально допустимой температуры, при температуре 23 °C

4.4.7.1 Сущность метода

К испытуемому образцу перпендикулярно к изолированной поверхности с определенной скоростью прикладывают усилие и регистрируют его максимальное значение в момент разрушения (отрыва).

4.4.7.2 Требования к средствам измерений, вспомогательным устройствам, материалам

Для проведения испытания используют оборудование и материалы в соответствии с ГОСТ Р 55402—2013 (раздел 4).

Дополнительно применяют климатическую камеру по ГОСТ Р 53618.

4.4.7.3 Порядок подготовки к проведению испытания

Порядок подготовки к проведению испытания — по 4.4.1.3 с учетом следующих изменений.

Перед устройством полимерной гидроизоляции бетонные и стальные образцы основания, а также компоненты материалов должны быть выдержаны при максимально допустимой температуре, указанной предприятием-изготовителем (см. приложение Б) в течение не менее 48 ч и относительной влажно-10

сти (75 ± 5) %. Данные значения температуры и влажности необходимо поддерживать в течение всего времени устройства полимерной гидроизоляции.

После устройства полимерной гидроизоляции испытуемые образцы выдерживают при нормаль* ных условиях У1 не менее 24 ч до полного теплового равновесия.

4.4.7.4 Порядок проведения испытания

Порядок проведения испытания — по 4.4.1.4.

4.4.7.5 Обработка результатов измерений

Обработка результатов измерений — по 4.4.1.5.

4.4.7.6 Оформление результатов измерений

В протоколе испытаний приводят обязательную информацию по результатам измерений согласно

4.4.8 Прочность сцепления гидроизоляции с плитой основания при отрыве после воздей* ствия температуры 140 °C, при температуре 50 °C

4.4.8.1 Сущность метода

К испытуемому образцу перпендикулярно к изолированной поверхности с определенной скоро* стью прикладывают усилие и регистрируют его максимальное значение в момент разрушения (отрыва).

4.4.8.2 Требования к средствам измерений, вспомогательным устройствам, материалам

Для проведения испытания используют оборудование и материалы в соответствии с ГОСТ Р 55402—2013 (раздел 4).

Дополнительно применяют климатическую камеру по ГОСТ Р 53618.

4.4.8.3 Порядок подготовки к проведению испытания

Порядок подготовки к проведению испытания — по 4.4.1.3.

4.4.8.4 Порядок проведения испытания

Перед проведением испытания каждый испытуемый образец помещают в климатическую камеру, нагретую до температуры (140 ± 5) °C. и выдерживают при этой температуре 10 мин. после чего охлаж* дают до температуры 50 °C. Данную температуру необходимо поддерживать в испытуемом образце на протяжении всего времени испытания.

Последующий порядок проведения испытания — по 4.4.1.4.

4.4.8.5 Обработка результатов измерений

Обработка результатов измерений — по 4.4.1.5.

4.4.8.6 Оформление результатов измерений

8 протоколе испытаний привадят обязательную информацию но результатам измерений согласно

4.4.9 Прочность сцепления гидроизоляции с плитой основания при отрыве после воздей* ствия температуры 170 °C, при температуре 50 °C

4.4.9.1 Сущность метода

К испытуемому образцу перпендикулярно к изолированной поверхности с определенной скоростью прикладывают усилие и регистрируют его максимальное значение в момент разрушения (отрыва).

4.4.9.2 Требования к средствам измерений, вспомогательным устройствам, материалам

Для проведения испытания используют оборудование и материалы в соответствии с ГОСТ Р 55402—2013 (раздел 4).

Дополнительно применяют климатическую камеру по ГОСТ Р 53618.

4.4.9.3 Порядок подготовки к проведению испытания

Порядок подготовки к проведению испытания — по 4.4.1.3.

4.4.9.4 Порядок проведения испытания

Перед проведением испытания каждый испытуемый образец помещают в климатическую камеру, нагретую до температуры (170 ± 5) °C. и выдерживают при этой температуре 10 мин. после чего охлаж* дают до температуры 50 °C. Данную температуру необходимо поддерживать в испытуемом образце на протяжении всего времени испытания.

Последующий порядок проведения испытания — по 4.4.1.4.

4.4.9.5 Обработка результатов измерений

Обработка результатов измерений — по 4.4.1.5.

4.4.3.6 Оформление результатов измерений

8 протоколе испытаний приводят обязательную информацию по результатам измерений согласно

4.4.10 Прочность сцепления гидроизоляции с плитой основания при отрыве после воздействия температуры 140 °C. при температуре минус 40 °C

4.4.10.1 Сущность метода

К испытуемому образцу перпендикулярно к изолированной поверхности с определенной скоростью прикладывают усилие и регистрируют его максимальное значение в момент разрушения (отрыва).

4.4.10.2 Требования к средствам измерений, вспомогательным устройствам, материалам

Для проведения испытания используют оборудование и материалы в соответствии с ГОСТ Р 55402—2013 (раздел 4).

Дополнительно применяют климатическую камеру по ГОСТ Р 53618.

4.4.10.3 Порядок подготовки к проведению испытания

Порядок подготовки к проведению испытания — по 4.4.1.3.

4.4.10.4 Порядок проведения испытания

Перед проведением испытания каждый испытуемый образец помещают в климатическую камеру, нагретую до температуры (140 ± 5) °C. и выдерживают при этой температуре 10 мин, после чего охлаждают до температуры минус 40 °C. Данную температуру необходимо поддерживать в испытуемом образце на протяжении всего времени испытания.

Последующий порядок проведения испытания — по 4.4.1.4.

4.4.10.5 Обработка результатов измерений

Обработка результатов измерений — по 4.4.1.5.

4.4.10.6 Оформление результатов измерений

В протоколе испытаний приводят обязательную информацию по результатам измерений согласно

4.4.11 Прочность сцепления гидроизоляции с плитой основания при отрыве после воздействия температуры 170 °C, при температуре минус 40 °C

4.4.11.1 Сущность метода

К испытуемому образцу перпендикулярно к изолированной поверхности с определенной скоростью прикладывают усилие и регистрируют его максимальное значение в момент разрушения (отрыва).

4.4.11.2 Требования к средствам измерений, вспомогательным устройствам, материалам

Для проведения испытания используют оборудование и материалы в соответствии с ГОСТ Р 55402—2013 (раздел 4).

Дополнительно применяют климатическую камеру по ГОСТ Р 53618.

4.4.11.3 Порядок подготовки к проведению испытания

Порядок подготовки к проведению испытания — по 4.4.1.3.

4.4.11.4 Порядок проведения испытания

Перед проведением испытания каждый испытуемый образец помещают в климатическую камеру, нагретую до температуры (170 ± 5) °C, и выдерживают при этой температуре 10 мин, после чего охлаждают до температуры минус 40 °C. Данную температуру необходимо поддерживать в испытуемом образце на протяжении всего времени испытания.

Последующий порядок проведения испытания — по 4.4.1.4.

4.4.11.5 Обработка результатов измерений

Обработка результатов измерений — по 4.4.1.5.

4.4.11.6 Оформление результатов измерений

В протоколе испытаний приводят обязательную информацию по результатам измерений согласно

4.4.12 Прочность сцепления гидроизоляции с уплотняемым асфальтобетоном при отрыве, при температуре 50 °C

4.4.12.1 Сущность метода

К испытуемому образцу перпендикулярно к поверхности уплотняемого асфальтобетона с определенной скоростью прикладывают усилие и регистрируют его максимальное значение в момент разрушения (отрыва).

4.4.12.2 Требования к средствам измерений, вспомогательным устройствам, материалам

Для проведения испытания используют оборудование и материалы в соответствии с ГОСТ Р 55402—2013 (раздел 4).

— установку алмазного бурения с возможностью установки кольцевых сверел номинальным диаметром 55 мм по ГОСТ 26339—84 (таблица 2);

* климатическую камеру по ГОСТ Р 53618.

4.4.12.3 Порядок подготовки к проведению испытания

Порядок подготовки к проведению испытания — по 4.4.2.3.

4.4.12.4 Порядок проведения испытания

Перед проведением испытания каждый испытуемый образец помещают в климатическую камеру, нагретую до температуры (50 1 5) °C. Данную температуру необходимо поддерживать в испытуемом образце на протяжении всего времени испытания.

Порядок проведения испытания — по 4.4.1.4.

4.4.12.5 Обработка результатов измерений

Обработка результатов измерений — по 4.4.1.5.

4.4.12.6 Оформление результатов измерений

8 протоколе испытаний приводят обязательную информацию по результатам измерений согласно

4.4.13 Прочность сцепления гидроизоляции с литым асфальтобетоном при отрыве, при температуре 50 °C

4.4.13.1 Сущность метода

К испытуемому образцу перпендикулярно к поверхности уплотняемого асфальтобетона с определенной скоростью прикладывают усилие и регистрируют его максимальное значение в момент разрушения (отрыва).

4.4.13.2 Требования к средствам измерений, вспомогательным устройствам, материалам

Для проведения испытания используют оборудование и материалы в соответствии с ГОСТ Р 55402—2013 (раздел 4).

— установку алмазного бурения с возможностью установки кольцевых сверел номинальным диаметром 55 мм по ГОСТ 26339—84 (таблица 2);

— климатическую камеру по ГОСТ Р 53618.

4.4.13.3 Порядок подготовки к проведению испытания

Порядок подготовки к проведению испытания — no 4.4.3.3.

4.4.13.4 Порядок проведения испытания

Перед проведением испытания каждый испытуемый образец помещают в климатическую камеру, нагретую до температуры (50 1 5) °C. Данную температуру необходимо поддерживать в испытуемом образце на протяжении всего времени испытания.

Порядок проведения испытания — по 4.4.1.4.

4.4.13.5 Обработка результатов измерений

Обработка результатов измерений — по 4.4.1.5.

4.4.13.6 Оформление результатов измерений

8 протоколе испытаний привадят обязательную информацию по результатам измерений согласно

4.4.14 Прочность сцепления гидроизоляции с уплотняемым асфальтобетоном при отрыве, при температуре минус 40 °C

4.4.14.1 Сущность метода

К испытуемому образцу перпендикулярно к поверхности уплотняемого асфальтобетона с определенной скоростью прикладывают усилие и регистрируют его максимальное значение в момент разрушения (отрыва).

4.4.14.2 Требования к средствам измерений, вспомогательным устройствам, материалам

Для проведения испытания используют оборудование и материалы в соответствии с ГОСТ Р 55402—2013 (раздел 4).

— установку алмазного бурения с возможностью установки кольцевых сверл номинальным диаметром 55 мм по ГОСТ 26339-84 (таблица 2);

— климатическую камеру по ГОСТ Р 53618.

4.4.14.3 Порядок подготовки к проведению испытания

Порядок подготовки к проведению испытания — по 4.4.2.3.

4.4.14.4 Порядок проведения испытания

Перед проведением испытания каждый испытуемый образец помещают в климатическую камеру, охлажденную до температуры минус (40 ± 5) °C. Данную температуру необходимо поддерживать в испытуемом образце на протяжении всего времени испытания.

Порядок проведения испытания — по 4.4.1.4.

4.4.14.5 Обработка результатов измерений

Обработка результатов измерений — по 4.4.1.5.

4.4.14.6 Оформление результатов измерений

В протоколе испытаний приводят обязательную информацию по результатам измерений согласно

4.4.15 Прочность сцепления гидроизоляции с литым асфальтобетоном при отрыве, при температуре минус 40 °C

4.4.15.1 Сущность метода

К испытуемому образцу перпендикулярно к поверхности литого асфальтобетона с определенной скоростью прикладывают усилие и регистрируют его максимальное значение в момент разрушения (отрыва).

4.4.15.2 Требования к средствам измерений, вспомогательным устройствам, материалам

Для проведения испытания используют оборудование и материалы в соответствии с ГОСТ Р 55402—2013 (раздел 4).

• установку алмазного бурения с возможностью установки кольцевых сверен номинальным диа-метром 55 мм по ГОСТ 26339—84 (таблица 2):

— климатическую камеру по ГОСТ Р 53618.

4.4.15.3 Порядок подготовки к проведению испытания

Порядок подготовки к проведению испытания — по 4.4.3.3.

4.4.15.4 Порядок проведения испытания

Перед проведением испытания каждый испытуемый образец помещают в климатическую камеру, охлажденную до температуры минус (401 5) °C. Данную температуру необходимо поддерживать в ис* пытуемом образце на протяжении всего времени испытания.

Порядок проведения испытания — по 4.4.1.4.

4.4.15.5 Обработка результатов измерений

Обработка результатов измерений — no 4.4.1.5.

4.4.15.6 Оформление результатов измерений

В протоколе испытаний приводят обязательную информацию по результатам измерений согласно

4.4.16 Прочность сцепления с плитой основания при отрыве после воздействия УФ* излучения

4.4.16.1 Сущность метода

Испытуемый образец помещают валпарат искусственной погоды сфлуоресцентными УФ-лампами и подвергают воздействию заданной дозы УФ-иэлучения и повышенной температуры (устанавливают по термометру с черной панелью) при заданной относительной влажности, а также периодическому орошению водой. Стойкость материалов к искусственному старению определяют по изменению прочности сцепления при отрыве.

4.4.16.2 Требования к средствам измерений, вспомогательным устройствам, материалам

Для проведения испытания используют:

— оборудование и материалы в соответствии с ГОСТ Р 55402—2013 (раздел 4);

— оборудование в соответствии с ГОСТ 32317—2012 (подразделы 5.1.5.2, 5.5—5.7);

— аппарат искусственной погоды по ГОСТ 23750.

4.4.16.3 Порядок подготовки к проведению испытания

Изготовление испытуемых образцов: 15 шт. типа 1с с размерами 150×150*6 мм согласно 4.3.3.1.

Стальные образцы основания используют для облегчения размещения образцов в аппарате ис* кусственной погоды.

Образцы изготавливают в нормальных условиях У1.

Порядок подготовки к проведению испытания принимают в соответствии с ГОСТ 32317—2012 (раздел 7) с учетом следующих изменений.

Образцы делят на три группы по пять штук в каждой.

Для пяти образцов первой группы полимерную гидроизоляцию наносят с разницей во времени 24 ч. в течение которых на ранее уложенные слои оказывается воздействие УФ-иэлучения.

Для пяти образцов второй группы полимерную гидроизоляцию наносят с разницей во времени 48 ч. в течение которых на ранее уложенные слои оказывается воздействие УФ-иэлучения.

Для пяти образцов третьей группы полимерную гидроизоляцию наносят с разницей во времени 7 сут. в течение которых на ранее уложенные слои оказывается воздействие УФ-излучения.

Интенсивность излучения принимают (45 ± 5) Вт/м 2 при длине волны К 2 300 нм.

Суммарная доза УФ-излучения должна составлять:

• 3.87 МДж/м 2 — при воздействии в течение 24 ч;

— 7.68 МДж/м 2 — при воздействии в течение 48 ч;

— 26,88 МДж/м 2 — при воздействии в течение 7 сут.

4.4.16.4 Порядок проведения испытания

Перед проведением испытания подготовленные согласно 4.4.16.3 испытуемые образцы кондиционируют в нормальных условиях У1 не менее 16 ч.

Последующий порядок проведения испытания принимают по 4.4.1.4.

4.4.16.5 Обработка результатов измерений

Обработку результатов измерений принимают;

• в соответствии с ГОСТ 32317—2012 (раздел 8).

4.4.16.6 Оформление результатов измерений

8 протоколе испытаний привадят обязательную информацию по результатам измерений согласно

Дополнительно приводят следующую информацию:

• интенсивность УФ-излучения и длина волны:

— общая доза излучения для различных периодов воздействия;

• результаты контроля по ГОСТ 32317—2012 (пункт В.З приложения В).

4.4.17 Прочность сцепления гидроизоляции с плитой основания с высоким содержанием влаги, при температуре 23 °C

4.4.17.1 Сущность метода

Метод позволяет оценить изменение внешнего вида и прочности сцепления при отрыве полимерной гидроизоляции при ее нанесении на бетонный образец основания, после его погружения в воду и выдержки в воде в течение определенного времени.

4.4.17.2 Требования к средствам измерений, вспомогательным устройствам, материалам

Для проведения испытания используют:

. оборудование и материалы в соответствии с ГОСТ Р 55402—2013 (раздел 4);

— ванну с водой для погружения бетонных образцов основания.

4.4.17.3 Порядок подготовки к проведению испытания

Изготовление образцов основания по 4.3.1.1: четыре штуки размерами 300*300×60 мм.

Два образца основания используют е качестве тестовых. Другие два — в качестве контрольных.

Все образцы основания должны быть предварительно выдержаны в течение не менее 14 дней при температуре (21 ♦ 2) *С и относительной влажности (60 ±10)%.

Два тестовых образца основания погружают в ванну и выдерживают под водой в течение 7 сут при минимально допустимой температуре окружающего воздуха, указанной предприятием-изготовителем (см. приложение Б).

По истечении 7 сут тестовые образцы основания вынимают из воды. Изолируемую поверхность промокают абсорбирующим бумажным полотенцем. Затем образцы основания выдерживают 2.5 ч в горизонтальном положении при минимальной допустимой температуре нанесения и относительной влажности (75 ± 10) %.

8 течение 7 сут, когда тестовые образцы находятся в воде, два контрольных образца основания выдерживают в течение 5 сут при температуре (21 ± 2) *С и относительной влажности (60 ± 10) % и 2 сут при минимально допустимой температуре нанесения и относительной влажности (75 ± 10) %.

Перед началом нанесения материалы предварительно выдерживают в течение 48 ч при минимально допустимой температуре и относительной влажности (75 ± 10) %. Смешивание компонентов и нанесение материалов следует проводить также при минимальной допустимой температуре нанесения и относительной влажности (75 ± 10) %.

Материалы наносят на тестовые и контрольные образцы основания в соответствии с рекомендациями предприятия-изготовителя (см. приложение Б).

8 перерывах между нанесением различных слоев гидроизоляции два тестовых образца основания помещают в ванну с водой и поддерживают опорами таким образом, чтобы изолируемая поверхность бетона, на которую нанесена гидроизоляция, выступала над поверхностью воды на высоту порядка 10 мм.

В перерывах между нанесением различных слоев гидроизоляции контрольные образцы основания хранят при минимальной допустимой температуре нанесения и относительной влажности (75 ± 10) %.

4.4.17.4 Порядок проведения испытания

После нанесения слоев гидроизоляции тестовые испытуемые образцы должны быть помещены и находиться в ванне с водой в течение 56 дней в горизонтальном положении на опорах таким образом, чтобы поверхность с нанесенным покрытием находилась на высоте 10 мм над уровнем воды.

В течение 56-дневного периода хранения в воде поверхности с нанесенным покрытием следует регулярно подвергать визуальному контролю (каждый интервал от трех до семи дней). Заметные изменения в покрытии (отслаивание, образование пузырей, раковин, обесцвечивание) в сравнении с контрольными образцами фиксируют согласно ГОСТ 9.407.

Контрольные образцы хранят при минимально допустимой температуре нанесения и относительной влажности (75 ± 10) % в течение 56 дней.

По окончании 56-дневного периода хранения тестовые образцы вынимают из ванны и все области. на которых образовались пузыри/раковины. маркируют, например фломастером, и фотографируют.

Перед проведением испытаний по определению прочности сцепления при отрыве тестовые и контрольные образцы выдерживают 2 сут при температуре (21 1 2) °C и относительной влажности (60 ± 10) %. Порядок проведения испытания на отрыв — по 4.4.1.4.

4.4.17.5 Обработка результатов измерений

Обработка результатов измерений — по 4.4.1.5.

4.4.17.6 Оформление результатов измерений

В протоколе испытаний приводят обязательную информацию по результатам измерений согласно

В соответствии с ГОСТ 9.407 дополнительно приводят следующую информацию:

— изменения в цвете покрытия после испытания в соответствии;

— степень образования пузырей/раковин после испытания.

— степень отслаивания после испытания;

— любые отклонения от принятого в настоящем стандарте метода подготовки и проведения испытания.

4.5 Прочность сцепления гидроизоляции при сдвиге

4.5.1 Прочность сцепления гидроизоляции с уплотняемым асфальтобетоном при сдвиге, при температуре 23 °C

4.5.1.1 Сущность метода

Для определения прочности сцепления при сдвиге испытуемого образца с уплотняемым асфальтобетоном используют нагружающую силу, приложенную между основанием испытуемого образца и асфальтобетонным слоем, которая действует под углом 15* ± 1* к плоскости испытуемого образца. Испытание проводят под нагрузкой и при постоянной скорости смещения.

4.5.1.2 Требования к средствам измерений, вспомогательным устройствам, материалам

Для проведения испытания используют оборудование и материалы в соответствии с ГОСТ Р 55403—2013 (раздел 4).

4.5.1.3 Порядок подготовки к проведению испытания

Изготовление испытуемых образцов по 4.3.3.2:

— пять штук типа 36 с размерами 220*110×40 мм;

— пять штук типа Зс с размерами 220*110*6 мм.

Условия изготовления испытуемых образцов — У1 (см. приложение А).

4.5.1.4 Порядок проведения испытания

Порядок проведения испытания — в соответствии с ГОСТ Р 55403—2013 (раздел 9).

Перед проведением испытуемые образцы на бетонной основании должны быть выдержаны в нормальных условиях У1 не менее 24 ч. на стальном — не менее 16 ч.

Скорость перемещения захватов разрывной машины составляет (10 ± 1) мм/мин.

4.5.1.5 Обработка результатов измерений

Прочность сцепления при сдвиге — в соответствии с ГОСТ Р 55403—2013 (раздел 10).

Статистическая обработка результатов измерений — в соответствии с ГОСТ 27890—88 (раздел 5).

4.5.1.6 Оформление результатов измерений

В протокол испытаний включают следующую обязательную информацию:

• наименование организации, проводившей испытание:

— дата проведения испытаний;

• информация о подготовке образцов для испытаний;

• информация об организации, которая подготовила и проверила образцы для испытаний;

— даты доставки и подготовки образцов для испытаний:

• количество испытанных образцов;

• информация об испытуемых образцах по 4.2;

• единичные значения прочности сцепления с асфальтобетоном при сдвиге;

— средние арифметические значения по результатам измерений на пяти образцах с бетонной поверхностью;

. средние арифметические значения по результатам измерений на пяти образцах со стальной поверхностью;

— погрешности измерительных приборов;

— относительная погрешность измерений прочности сцепления с асфальтобетоном при сдвиге по ГОСТ 27890—88 (подраздел 5.7):

• поэтапная фотосъемка проведения испытаний:

— значения температуры окружающего воздуха, гидроизоляции и образцов основания, измеренные в процессе испытания;

— характер разрушения в соответствии с приложением В.

4.5.2 Прочность сцепления гидроизоляции с литым асфальтобетоном при сдвиге, при температуре 23 °C

4.5.2.1 Сущность метода

Для определения прочности сцепления при сдвиге испытуемого образца с литым асфальтобетоном используют нагружающую силу, приложенную между основанием испытуемого образца и асфальтобетонным слоем, которая действует под углом 15 е ± 1° к плоскости испытуемого образца. Испытание проводят под нагрузкой и при постоянной скорости смещения.

4.5.2.2 Требования к средствам измерений, вспомогательным устройствам, материалам

Для проведения испытания используют оборудование и материалы в соответствии с 4.5.1.2.

4.5.2.3 Порядок подготовки к проведению испытания

Изготовление испытуемых образцов по 4.3.3.2:

— пять штук типа 46 с размерами 220×110*40 мм:

• пять штук типа 4с с размерами 220*110*6 мм;

Условия изготовления испытательных образцов — У1 (см. приложение А).

4.5.2.4 Порядок проведения испытания

Порядок проведения испытания — по 4.5.1.4.

4.5.2.5 Обработка результатов измерений

Обработка результатов измерений — по 4.5.1.5.

4.5.2.6 Оформление результатов измерений

Оформление результатов измерений — по 4.5.1.6.

4.5.3 Прочность сцепления гидроизоляции с уплотняемым асфальтобетоном при сдвиге, при температуре минус 40 °C

4.5.3.1 Сущность метода

Сущность метода заключается в определении прочности сцепления гидроизоляции с уплотняемым асфальтобетоном при сдвиге, при температуре минус 40 °C.

4.5.3.2 Требования к средствам измерений, вспомогательным устройствам, материалам

Для проведения испытания используют оборудование и материалы в соответствии с ГОСТ Р 55403—2013 (раздел 4).

Дополнительно применяют климатическую камеру по ГОСТ Р 53618.

4.5.3.3 Порядок подготовки к проведению испытания.

Изготовление испытуемых образцов — по 4.5.1.3.

Условия изготовления испытуемых образцов — У1 (см. приложение А).

Испытуемые образцы охлаждают до температуры минус (40 ± 1>°С и выдерживают при этой температуре не менее 24 ч (для образцов на бетонной плите) и 16 ч (для образцов на стальной плите).

Температуру испытуемых образцов минус (40 ± 1) °C необходимо поддерживать на протяжении всего времени проведения испытания.

4.5.3.4 Порядок проведения испытания

Порядок проведения испытания принимают в соответствии с ГОСТ Р 55403—2013 (раздел 9). Тем* пература испытания — минус (40 ± 1) °C.

4.5.3.5 Обработка результатов измерений

Обработка результатов измерений — по 4.5.1.5.

4.5.3.6 Оформление результатов измерений

В протоколе испытаний приводят обязательную информацию по результатам измерений согласно

4.5.4 Прочность сцепления гидроизоляции с литым асфальтобетоном при сдвиге, при тем* пературе минус 40 °C

4.5.4.1 Сущность метода

Сущность метода заключается в определении прочности сцепления гидроизоляции с литым асфальтобетоном при сдвиге, при температуре минус 40 °C

4.5.4.2 Требования к средствам измерений, вспомогательным устройствам, материалам

Для проведения испытания используют оборудование и материалы в соответствии с ГОСТ Р 55403—2013 (раздел 4).

Дополнительно применяют климатическую камеру по ГОСТ Р 53618.

4.5.4.3 Порядок подготовки к проведению испытания.

Изготовление испытуемых образцов — по 4.5.2.3.

Условия изготовления испытуемых образцов — У1 (см. приложение А).

Испытуемые образцы охлаждают до температуры минус (4011) °C и выдерживают при этой температуре не менее 24 ч (для образцов на бетонном образце основания) и 16 ч (для образцов на стальном образце основания). Температуру испытуемых образцов минус (40 ± 1) °C необходимо поддерживать на протяжении всего времени проведения испытания.

4.5.4.4 Порядок проведения испытания

Порядок проведения испытания принимают в соответствии с ГОСТ Р 55403—2013 (раздел 9). Температура испытания — минус (40 ± 1) °C.

4.5.4.5 Обработка результатов измерений

Обработка результатов измерений — по 4.5.1.5.

4.5.4.6 Оформление результатов измерений

В протоколе испытаний приводят обязательную информацию по результатам измерений согласно

4.5.5 Прочность сцепления гидроизоляции с уплотняемым асфальтобетоном при сдвиге, при температуре 50 °C

Сущность метода заключается в определении прочности сцепления гидроизоляции с уплотняемым асфальтобетоном при сдвиге, при температуре 50 °C.

4.5.5.1 Требования к средствам измерений, вспомогательным устройствам, материалам

Для проведения испытания используют оборудование и материалы в соответствии с ГОСТ Р 55403—2013 (раздел 4).

Дополнительно применяют климатическую камеру по ГОСТ Р 53618.

4.5.5.2 Порядок подготовки к проведению испытания

Изготовление испытуемых образцов — по 4.5.1.3.

Условия изготовления испытательных образцов — У1 (см. приложение А).

Испытуемые образцы нагревают до температуры (50 ± 1) °C и выдерживают при этой температуре не менее 24 ч (для образцов на бетонном образце основания) и 16 ч (для образцов на стальном образце основания). Температуру испытуемых образцов (50 ± 1)°С необходимо поддерживать на протяжении всего времени проведения испытания.

4.5.5.3 Порядок проведения испытания

Порядок проведения испытания — по ГОСТ Р 55403—2013 (раздел 9). Температура испытания — минус(50 ± 1)°С.

4.5.5.4 Обработка результатов измерений

Обработка результатов измерений — по 4.5.1.5.

4.5.5.5 Оформление результатов измерений

В протоколе испытаний приводят обязательную информацию по результатам измерений согласно

4.5.6 Прочность сцепления гидроизоляции с литым асфальтобетоном при сдвиге, при температуре 50 °C

Сущность метода заключается в определении прочности сцепления гидроизоляции с литым асфальтобетоном при сдвиге, при температуре 50 °C.

4.5.6.1 Требования к средствам измерений, вспомогательным устройствам, материалам

Для проведения испытания используют оборудование и материалы в соответствии с ГОСТ Р 55403—2013 (раздел 4).

Дополнительно применяют климатическую камеру по ГОСТ Р 53618.

4.5.6.2 Порядок подготовки к проведению испытания

Изготовление испытуемых образцов — no 4.5.2.3.

Условия изготовления испытуемых образцов — У1 (см. приложение А).

Порядок подготовки к проведению испытаний — по 4.5.5.2.

4.5.6.3 Порядок проведения испытания

Порядок проведения испытания — в соответствии с ГОСТ Р 55403—2013 (раздел 9). Температура испытания — (50 ± 1) °C

4.5.6.4 Обработка результатов измерений

Обработка результатов измерений — по 4.5.1.5.

4.5.6.5 Оформление результатов измерений

В протоколе испытаний приводят обязательную информацию по результатам измерений согласно

4.6 Прочность при растяжении и относительное удлинение при разрыве материала полимерной гидроизоляции

4.6.1 Прочность при растяжении и относительное удлинение гидроизоляционного слоя, при температуре 23 °C

4.6.1.1 Сущность метода

Образец для испытания растягивают вдоль его главной продольной оси с постоянной скоростью, в процессе растяжения измеряют нагрузку, выдерживаемую образцом, и удлинение образца и опреде-ляют заданные показатели.

4.6.1.2 Требования к средствам измерений, вспомогательным устройствам, материалам

Оборудование — в соответствии с ГОСТ 11262—2017 (раздел 5).

4.6.1.3 Порядок подготовки к проведению испытания

Изготовление пяти испытуемых образцов типа 2 no 4.3.3.3.

Форму и размеры испытуемых образцов принимают по типу 5А. а для армированных 1В в соответствии с ГОСТ 11262.

4.6.1.4 Порядок проведения испытания

Перед проведением испытания образцы выдерживают в нормальных условиях У1 в течение 16 ч.

Порядок проведения испытания — в соответствии с ГОСТ 11262—2017 (раздел 8).

Регистрация данных по относительному удлинению — в соответствии с ГОСТ 34370—2017 (подпункт 5.1.6.2).

Скорость испытания (скорость перемещения зажимов испытательной машины) принимают 10 мм/мин при испытании в соответствии с ГОСТ 11262—2017 (таблица 1).

4.6.1.5 Обработка результатов измерений

Обработка результатов измерений — в соответствии с ГОСТ 11262,—2017 (раздел 9).

4.6.1.6 Оформление результатов измерений

Протокол должен содержать информацию в соответствии с ГОСТ 11262—2017 (раздел 11).

4.6.2 Прочность при растяжении и относительное удлинение при разрыве гидроизоляционного слоя после воздействия температуры 140 °C, при температуре 23 °C

4.6.2.1 Сущность метода

Образец для испытания растягивают вдоль его главной продольной оси с постоянной скоростью, в процессе растяжения измеряют нагрузку, выдерживаемую образцом, и удлинение образца и определяют заданные показатели.

4.6.2.2 Требования к средствам измерений, вспомогательным устройствам, материалам Оборудование — в соответствии с ГОСТ 11262—2017 (раздел 5).

Дополнительно применяют климатическую камеру по ГОСТ Р 53618.

4.6.2.3 Порядок подготовки к проведению испытания

Изготовление пяти испытуемых образцов типа 2 по 4.3.3.3.

Форму и размеры испытуемых образцов принимают по типу 5А. а для армированных 1В в соответствии с ГОСТ 11262.

4.6.2.4 Порядок проведения испытания

Перед проведением испытания каждый испытуемый образец помещают в климатическую камеру, нагретую до температуры (140 ± 5) °C. и выдерживают при этой температуре в течение 10 мин. после чего помещают в нормальные условия У1 и выдерживают до наступления температурного равновесия. Данные условия необходимо поддерживать в течение всего времени проведения испытаний.

Последующий порядок проведения испытания — по 4.6.1.4.

4.6.2.5 Обработка результатов измерений

Обработка результатов измерений — в соответствии с ГОСТ 11262—2017 (раздел 9).

4.6.2.6 Оформление результатов измерений

Протокол должен содержать информацию в соответствии с ГОСТ 11262—2017 (раздел 11).

4.6.3 Прочность при растяжении и относительное удлинение при разрыве гидроизоляцион* кого слоя после воздействия температуры 170 °C. при температуре 23 °C

4.6.3.1 Сущность метода

Образец для испытания растягивают вдоль его главной продольной оси с постоянной скоростью, в процессе растяжения измеряют нагрузку, выдерживаемую образцом, и удлинение образца и определяют заданные показатели.

4.6.3.2 Требования к средствам измерений, вспомогательным устройствам, материалам

Оборудование — в соответствии с ГОСТ 11262—2017 (раздел 5).

Дополнительно применяют климатическую камеру по ГОСТ Р 53618.

4.6.3.3 Порядок подготовки к проведению испытания

Изготовление пяти испытуемых образцов типа 2 по 4.3.3.3.

Форму и размеры испытуемых образцов принимают по типу 5А, а для армированных 1В в соответствии с ГОСТ 11262.

4.6.3.4 Порядок проведения испытания

Перед проведением испытания каждый испытуемый образец помещают в климатическую камеру, нагретую до температуры (170 ± 5) °C. и выдерживают при этой температуре в течение 10 мин. после чего помещают в нормальные условия У1 и выдерживают до наступления температурного равновесия. Данные условия необходимо поддерживать в течение всего времени проведения испытаний.

Последующий порядок проведения испытания — по 4.6.1.4.

4.6.3.5 Обработка результатов измерений

Обработка результатов измерений — в соответствии с ГОСТ 11262—2017 (раздел 9).

4.6.3.6 Оформление результатов измерений

Протокол должен содержать информацию в соответствии с ГОСТ 11262—2017 (раздел 11).

4.6.4 Прочность при растяжении и относительное удлинение при разрыве гидроизоляционного слоя после воздействия температуры 140 °C. при температуре минус 40 °C

4.6.4.1 Сущность метода

Образец для испытания растягивают вдоль его главной продольной оси с постоянной скоростью, в процессе растяжения измеряют нагрузку, выдерживаемую образцом, и удлинение образца и определяют заданные показатели.