- Строй-справка.ру

- Отопление, водоснабжение, канализация

- Фундаменты под оборудование: особые требования, виды, проектирование, формулы расчета и особенности применения

- Требования к фундаменту

- Описание параметров

- Регламентации по обустройству

- Разные виды агрегатов

- Виды оснований

- Фундаменты группового и индивидуального типа

- Какие материалы используются для строительства

- Проектирование

- Расчетные работы

- Армирование фундамента под оборудование

Строй-справка.ру

Отопление, водоснабжение, канализация

Навигация:

Главная → Все категории → Монтаж холодильных установок

Опорные конструкции. Все машины, аппараты, механизмы и трубопроводы крепят к опорным конструкциям, которыми могут служить строительные конструкции (полы, перекрытия, стены, колонны, консольные балки), кронштейны, скобы, подвески, прикрепленные к потолку, постаменты, виброизолирующие опоры и фундаменты.

Непосредственно на строительных конструкциях размещают оборудование небольшой массы при малых удельных нагрузках на грунт и хорошо уравновешенных динамических нагрузка. Так, на стенах и колоннах располагают холодильники, маслоотделители, к стенам и перекрытиям крепят охлаждающие батареи и воздухоохладители, на полу и перекрытиях устанавливают вентиляторы, насосы, емкостное и теплообменное оборудование, а также компрессорно-конденсаторные агрегаты небольшой мощности. При установке оборудования на перекрытиях и других строительных конструкциях проверяют допустимость дополнительных нагрузок по сравнению с принятыми по расчету проекте.

В целях распределения нагрузки от оборудования на большую площадь пола, а также для поднятия оборудования на заданную высоту его размещают на постаменте. В качестве постамента могут быть использованы бетонные плиты заводского изготовления.

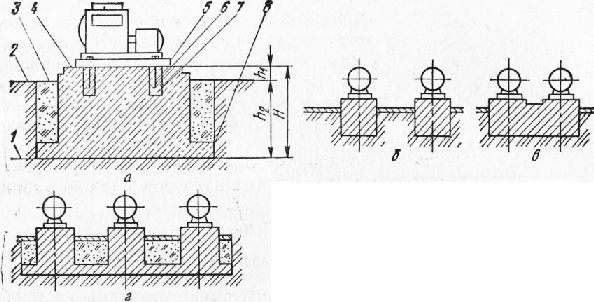

При установке машин и механизмов с неуравновешенными динамическими нагрузками используют виброизолирующие опоры (рис. 1), гасящие вибрацию. Гашение вибрации осуществляется путем использования резиновых и пружинных элементов, размещенных между металлическими или железобетонными плитами, к верхней из которых крепят оборудование. Гашение вибрации и шума осуществляют также путем использования пластмассовых дюбелей, установкой мягких вставок на вентиляционных коробах, неметаллических участков трубопроводов, компенсационных петель на нагнетательных трубопроводах и других подобных устройств. Для передачи нагрузки от оборудования большой массы или при повышенной динамической нагрузке на грунт сооружают фундаменты (рис. 1, а).

1. Примеры конструкций устройств для предотвращения- передачи вибрации:

Проектирование фундаментов. Проектирование фундаментов ведут в соответствии со СНиП 2.02.01-83 «Основания зданий и сооружений» и СНиП II-19-79 «Фундаменты с динамическими нагрузками». Разработка проекта фундамента заключается в расчете массы фундамента для гашения колебаний от динамических нагрузок работающего оборудования и в определении его размеров.

Для крепления рамы оборудования к фундаменту используют фундаментные болты, заделываемые в массив фундамента или закрепляемые в закладных деталях — анкерных плитах в предназначенных для этих целей колодцах.

Высота фундамента складывается из высоты наземной части («оголовка») и глубины заложения (расстояния от уровня пола до нижней грани фундамента — подошвы). Высота наземной части определяется требованиями технологического процесса и техники безопасности. Глубину заложения фундаментов, сооружаемых вне помещений, принимают на 20 см ниже глубины промерзания для данной местности, в неотапливаемых помещениях на величину, равную 0,7 от глубины промерзания, а в отапливаемых помещениях глубину промерзания не учитывают.

Размеры верхней части фундамента в плане устанавливают, руководствуясь размерами рамы или опорных лап оборудования и необходимостью устройства колодцев под фундаментные болты. Расстояние от боковых граней колодцев и от края рамы или опорной лапы до боковой грани фундамента должно быть не менее 50 мм, а при установке болтов диаметром более 24 мм — не менее 100 мм. От концов заделанных фундаментных болтов до края подошвы фундамента должно быть расстояние также не менее 100 мм.

Размеры подошвы фундамента определяют, исходя из допустимой нагрузки на грунт основания. Несущая способность грунта определяется нормативной нагрузкой — условным расчетным давлением (МПа), которое тем выше, чем больше твердость породы, величина зерна, меньше — влагосодержание и пластичность. Основные типы грунтов по этому признаку можно расположить в виде возрастающего ряда: глины — суглинки — супеси — пески — гравийные и щебенистые галечники — скальные породы.

При проектировании фундамента стремятся к уменьшению его общей высоты и увеличению размеров в плане, что повышает его устойчивость и уменьшает амплитуду колебаний. Центр тяжести системы «оборудование, — фундамент — грунт», лежащий на выступающих частях фундамента, должен находиться на одной вертикали с центром тяжести подошвы фундамента. В соответствии со СНиП II-19-79 допускается отклонение не более 3% для грунтов с нормативной нагрузкой R0 0,15 МПа и 5% для более прочных грунтов от длины той стороны подошвы, в направлении которой смещен центр тяжести.

Фундаменты могут быть отдельными, общими или размещаться на общей фундаментной плите (рис. 1, б, в, г). В зависимости от устанавливаемого оборудования их проектируют массивными монолитными, рамными или стенчатыми. Последние состоят из нижней фундаментной плиты, колонн (столбов), поперечных и продольных стен и верхней горизонтальной плиты, на которой крепят оборудование. Колонны, стены и плиты армируют стержнями и сеткой. Фундаменты могут быть монолитными и сборными — из отдельных блоков заводского изготовления. Для изготовления фундаментов берут бетон марки не ниже М150, а для сборных — не ниже М200. Для оборудования без динамических нагрузок допускается устройство неармированных монолитных фундаментов из бетона Ml00, а также из хорошо обожженного кирпича. В целях предотвращения передачи вибрации от машин с динамическими нагрузками на строительные конструкции фундаменты машин по периметру отделяют щелевидной траншеей шириной 100 мм, которую засыпают песком, керамзитом или шлаком.

Основные операции по изготовлению фундаментов следующие:

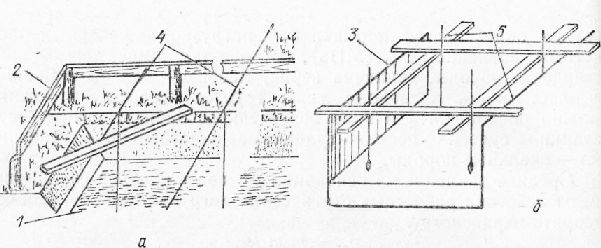

— разметка главных осей фундамента и габаритов котлована; рытье котлована (рис. 2, а);

— уплотнение основания котлована;

— подсыпка песчаного основания или устройство бетонной подушки — фундаментной плиты для грунтов недостаточной несущей способности;

— разметка габаритов фундамента;

— установка и сварка арматуры, устройство опалубки;

— укладка бетона (рис. 2, б) с уплотнением вибраторами; нанесение осевых и высотных отметок на планки (рис. 2, в);

— снятие опалубки и засыпка грунта («обратная засыпка»).

Осями фундамента являются горизонтальные проекции осей агрегатов, роторов, приводов, цилиндров машин и пр. При разметке оси фундаментов обозначают стальной калиброванной струной диаметром 0,3-0,5 мм, натянутой над фундаментом на высоте 0,5-0,8 м. Струны крепят к скобам на строительных конструкциях и на другой стороне натягивают через ролик гру-» ом массой, равной 2/з массы, обрывающей проволоку.

При устройстве опалубки и бетонировании фундаментов большое внимание уделяют формированию колодцев под фундаментные болты.

При изготовлении фундаментов небольших машин можно заделать фундаментные болты непосредственно в массив фундамента при укладке бетона («глухие» болты), предварительно укрепив их в деревянной раме, устанавливаемой над котлованом по осям и высотным отметкам, соответствующим положению оборудования. Расположение болтов в деревянной раме соответствует их расположению в раме монтируемого оборудования.

При изготовлении опалубки фундаментов крупных машин для формирования колодцев под фундаментные болты устанавливают деревянные пробки или дощатые короба, которые для облегчения последующего удаления их из бетона замачивают в воде. Перед установкой арматуру и закладные детали для хорошего сцепления с бетоном обезжиривают.

Укладку бетона ведут непрерывно слоями по 10-15 см с уплотнением каждого слоя вибратором. Короба и пробки удаляют из массива фундамента через 3-5 сут по достижении бетоном 30 %-ной твердости. Опалубку снимают через 10-12 сут — по достижении бетоном 70 %-ной твердости. Монтаж оборудования можно вести по достижении бетоном 50 %-ной твердости через 6-7 сут. Затяжку фундаментных болтов и подливку рамы бетоном М150 проводят через 18-20 сут, т.е. через 10- 12 сут после заполнения колодцев фундаментных болтов бетоном. Полное отверждение бетона происходит через 26-29 сут. В процессе изготовления фундамента из укладываемого бетона берут контрольные кубики, которые после его отверждения испытывают в лаборатории для подтверждения качества укладываемого бетона.

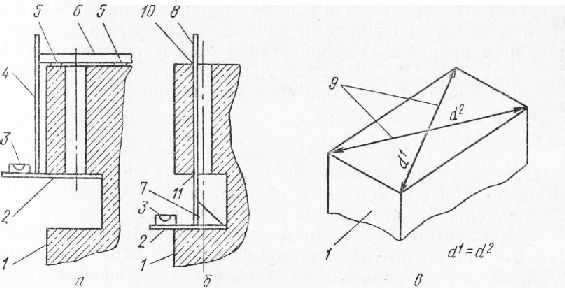

Приемка фундаментов. При приемке фундаментов проверяют разметку осей, размеры фундамента и его расположение относительно строительных конструкций, осевые и высотные отметки, качество бетонирования закладных деталей-, размеры и размещение гнезд или колодцев под фундаментные болты, перпендикулярность опорных поверхностей анкерных плит оси колодцев (рис. 3). Прочность бетона проверяют по контрольным кубикам и путем простукивание молотком и нанесения штрихов зубилом. На бетоне выше М100 остаются слабые штрихи от зубила; звук при ударе звонкий, вмятин от молотка не остается; на бетоне М75 и М100 — штрихи от зубила глубиной 1,0-1,5 мм и вмятины от молотка.

Фундаменты и опоры под оборудование и металлоконструкции, устанавливаемые без подливки, принимают с выровненной поверхностью. Закладные детали и пластины проверяют обстукиванием молотком на отсутствие дребезжащего звука.

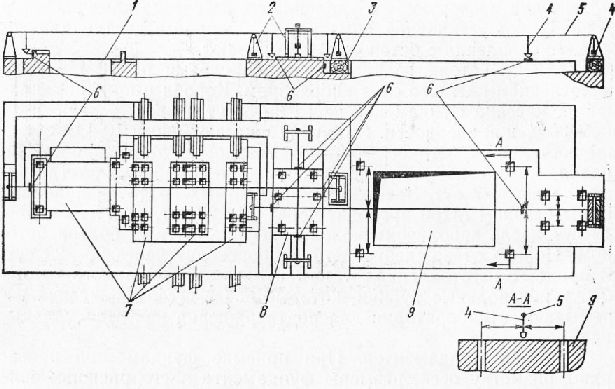

Допустимы отклонения основных размеров фундамента от указанных в чертеже. По высоте отклонение не должно превышать -30 мм, по длине и ширине ±30 мм, по привязанным размерам продольных и поперечных осей фундаментов и колодцев ±20 мм. Общая схема проверки размеров фундамента центробежного компрессора показана на рис. 4.

Навигация:

Главная → Все категории → Монтаж холодильных установок

Источник

Фундаменты под оборудование: особые требования, виды, проектирование, формулы расчета и особенности применения

На сегодняшний день существует СП для фундаментов под оборудование. СП — это свод правил, номер которого 26.13330.2012. Эти правила устанавливаю все необходимые требования, которые касаются не только практической части заливки фундамента, но и расчетной части, и проектировки.

Требования к фундаменту

Фундамент под оборудование должен соответствовать определенным требованиям, чтобы он мог успешно эксплуатироваться. Соблюдать их очень важно, так как обычно основание будет подвергаться воздействию агрессивных сред, динамическим нагрузкам, которые будет создавать промышленное оборудование, и т. д.

Необходимо, чтобы фундамент соответствовал следующим требованиям:

- высокий порог прочности, чтобы выдерживать и статические, и динамические нагрузки, которые будет создавать устройство;

- необходимо наличие такого свойства, как инертность или, другими словами, стойкость к химическим веществам;

- фундамент под оборудование должен иметь огромную массу, чтобы он мог гасить вибрацию, которую будет создавать включенный механизм;

- отклонения от плановых размеров должны быть минимальными, то есть фактические размеры должны практически полностью соответствовать расчетным показателям;

- площадь опоры должна быть больше, чем у аппарата, устанавливаемого на основание.

Стоит отметить, что прочность и химическая стойкость — это те свойства, от которых напрямую зависит срок службы фундамента. Теми веществами, которые негативно влияют на фундамент, являются:

- смазочные вещества;

- жидкости для охлаждения устройств;

- масла технического предназначения;

- топливо разного рода.

Описание параметров

Кроме двух основных свойств, очень важно, чтобы фундамент под оборудование мог успешно гасить вибрации, которые создает рабочий механизм. Это является очень важной функцией, так как если вибрации будут постоянно воздействовать на основание и агрегат, то от этого снизится срок эксплуатации. В некоторых случаях это негативно будет сказываться даже на соседних устройствах. Сами по себе вибрации возникают из-за того, что в промышленных машинах постоянно работают неравномерно расположенные вращающиеся детали.

Что касается совпадений с проектом и расчетами, то здесь важно отметить, что кроме стандартных высоты, длины и ширины, должны совпадать даже места расположения креплений оборудования. Допускаются лишь самые минимальные расхождения между проектом и фактической конструкцией.

Здесь можно добавить, что устройство фундамента под оборудование, которое весит до 2 т и считается малогабаритным, не всегда необходимо. Если такой аппарат помимо небольшого веса еще и не вызывает сильных динамических нагрузок во время работы, то его можно монтировать непосредственно на железобетонный пол. В некоторых случаях можно установить его на межэтажное перекрытие.

Регламентации по обустройству

Выше были рассмотрены основные требования, которым должен удовлетворять любой фундамент, предназначенный для установки на нем промышленного оборудования. Однако существуют и другие требования — для фундамента под оборудование с динамическими нагрузками, которым он должен соответствовать.

- Проектировочные работы, как и практическая часть по обустройству основания, должны проводиться лишь компетентными специалистами, которые, кроме этого, имеют еще и опыт проведения данного вида работ.

- Для того чтобы создать правильный и полноценный проект, необходимо, чтобы в наличии были все требуемые данные.

- Во время устройства фундамента под оборудование необходимо периодически проводить контроль качества.

- Очень важно, чтобы действия всех участников рабочего процесса были строго скоординированы.

- Те фундаменты, что уже были возведены, должны эксплуатироваться лишь с тем оборудованием, для которого они предназначаются. Для этого имеется техническая документация.

- Для строительства можно использовать лишь те материалы, которые подходят по проектной документации.

- В будущем нужно проводить обслуживание фундамента, чтобы конструкция эксплуатировалась максимально долго.

- В качестве крепления рекомендуется использовать максимально простые детали. К примеру, это могут быть анкерные болты, которые вмуровываются в бетон.

Разные виды агрегатов

При устройстве фундамента под оборудование, необходимо понимать, что в настоящее время существует огромное количество разных машин, которые объединены в группы. Для каждой группы необходимо создавать основание по своим правилам и с разными требованиями.

В настоящее время существуют следующие виды групп, для которых нужно возводить отдельные фундамент.

- Агрегаты, у которых имеется криво-шатунный механизм. Сюда можно отнести поршневые компрессоры, лесопильные рамы и прочее.

- Отдельной группой выступают турбоагрегаты, к примеру, турбокомпрессоры.

- Некоторое электрическое оборудование, такое как моторы-генераторы также нуждаются в основании.

- Обустраивается фундамент под промышленное оборудование прокатного типа.

- Отдельной группой выступают станки для резки металла и прессы разного предназначения.

Виды оснований

Далее будут представлены разные виды оснований, которые используются для монтажа различного оборудования:

- Наиболее простой вариант — это фундамент-плита без подвала. Здесь существует ограничение, которое заключается в том, что установить такое основание можно лишь на первом этаже. Кроме того, плита получается достаточно дорогая, так как приходится тратить значительное количество средств на строительные материалы. Однако есть и хорошее преимущество, которые заключается в том, что фундамент отлично гасит вибрации.

- Второй вариант — это рамная основа, которая снабжена ростверком из балок. Данное основание характеризуется тем, что способно хорошо переносить колебания с высокой частотой. По этой причине очень часто применяется для монтажа механизмов, у которых наблюдается ударный принцип действия.

- Третий вариант — это ступенчатая опора. Такое основание возводится только со второго этажа. В данном случае нагрузка от оборудования будет передаваться внешними стенами, а также перегородками.

- Последняя разновидность фундамента под динамическое оборудование — это фундамент-перекрытие, имеющее подвал. Обустраивать такое основание можно лишь выше первого этажа. Все вибрации, которое будет создавать оборудование, в данном случае будет передаваться перекрытиям, то есть перекрытиям каркаса. Сам по себе фундамент способен выдерживать лишь незначительные колебания.

На сегодняшний день довольно популярными становятся такие основания, которые имеют пружины или же виброопоры другого типа. Они часто используются для установки механизмов, относящихся к легкому и среднему типу по своему весу. Существует такое приспособление, как демпфер, которое предназначено для гашения вибраций. Лучше всего оно подходит для установки под основы рамного типа. Стоит отметить, что фундамент под технологическое оборудование делится на два вида.

Первый тип — это бесподвальный фундамент. У него практически полностью отсутствует часть, которая располагается над полом. Второй же тип — подвальный, у которого данная часть развита достаточно сильно.

Фундаменты группового и индивидуального типа

На сегодняшний день фундаменты под монтаж оборудования могут быть индивидуальные и групповые.

Что касается группового вида, то данный фундамент предназначается для размещения нескольких промышленных агрегатов легкого или среднего веса — до 8 тонн. При этом у них должна быть жесткая станина, нормальная точность работы, а эксплуатироваться они должны в основном в статическом режиме. Толщина обычно составляет от 150 до 250 мм. Жестко станиной считается та, у которой соотношение длины к высоте — не более чем 2 к 1.

Что же касается строительства фундамента под оборудование индивидуального типа, то в данном случае на основание устанавливается механизм, масса которого позволяет его отнести к среднему или тяжелому классу. Кроме этого, обычно такие механизмы характеризуются динамическими нагрузками среднего или значительного класса. Такое основание не только успешно гасит вибрации, но и изолирует агрегаты друг от друга. Это важно, так как в таком случае отсутствует колебания между ними.

Можно добавить, что машины, которые имеют средний или легкий вес, а также характеризуются статическим периодом работы, нередко монтируются прямо на железобетонный пол или же перекрытие. Если необходимо такое основание, можно дополнительно усилить бетонной стяжкой, чтобы не заливать отдельный фундамент.

Какие материалы используются для строительства

Так как фундамент должен быть очень прочным, устойчивым к вибрациям, а также к воздействию химических веществ, то и расходные материалы должны быть высокого качества, чтобы получить хорошее основание. Для обеспечения результата используют следующие расходные материалы:

- готовые железобетонные блоки, во время строительства их перевязывают друг с другом;

- сам железобетон, который можно получить, если заливать арматурный каркас в опалубке;

- понадобится качественный металл, если необходимо создавать свайные конструкции с ростверками в виде рамы.

Очень важно использовать качественный цемент для подвального и бесподвального фундамента. Если будут устанавливаться легкие агрегаты, то можно использовать марку М200 или М300. Если планируется монтаж тяжелого промышленного агрегата, то необходимо использовать марку М400. Цемент должен принадлежать к классу В15.

Стоит отметить, что при обустройстве фундамента в частном цеху или в домашней мастерской можно использовать в качестве исходного сырья бутовый камень. Редко, но все же иногда встречается фундамент кирпичного типа. То есть кирпичи укладываются на цементную основу. Здесь очень важно, чтобы грунтовые воды располагались достаточно глубоко. Чаще всего такая основа применяется только для тех машин, чья масса не превышает 4 тонн. Толщина фундамента обычно составляет минимум 50 см. Важно добавить, что в таком случае применение силикатного кирпича исключается.

Раньше довольно часто устанавливали легкие машины на деревянный пол, однако сейчас это практически исключено. Основной недостаток связан с тем, что дерево слишком сильно коробится, и очень быстро, из-за чего меняется форма основания. Деревянный пол можно использовать, но лишь в качестве временной основы.

Что касается крепления оборудования к основанию, то в данном случае всегда используется болтовое соединение, которое прописано в СП. Стоит лишь отметить, что если агрегат характеризуется высокими ударными нагрузками или сильными вибрациями во время работы, то используются болты не менее 42 мм, и съемного типа. Также очень важно, чтобы расстояние от нижнего конца болта до подошвы фундамента составляло не менее 10 см. На сегодняшний день популярным стало химическое анкерное крепление.

Проектирование

Проектирование фундаментов под оборудование — это первоначальный этап всей работы. В данном случае исходными данными для проведения проектировочных работ являются следующие факторы:

- характеристики грунта, к примеру, глубина промерзания, расположение подземных вод, структура и т. д.;

- статическая нагрузка;

- сила вибраций или динамическая нагрузка;

- опорная площадь станины самого оборудования;

- важную роль играет температурный режим, при котором будет эксплуатироваться основа.

Еще одно важное требование, которое должен учитывать проектировщик — это воздействие агрессивных сред, а также защитные меры. Прежде чем начать строительство, необходимо провести гидрогеологическое инженерное исследование почвы, чтобы узнать ее характеристики. Если грунт считается рыхлым, то фундамент должен быть более массивным.

Расчетные работы

Расчет фундамента под оборудование — это следующий этап его строительства. Основой расчетов в данном случае станут два фактора. Первый из них — это несущая способность грунта, а второй — это статическая и динамическая нагрузка, которую будет оказывать монтируемое устройство. В данном случае необходимо рассчитать все так, чтобы сумма нагрузок статического и динамического типа, которые будут передаваться через подошву фундамента грунту, была равна несущей способности почвы.

При расчетах фундамента для оборудования важно вычислить статическую нагрузку. Она зависит от массы оборудования. Что касается расчетов динамической нагрузки, то она вычисляется по давлению, которое воздействует на ростверк фундамента. Стоит отметить, что давление, которое возникает из-за массы станка, необходимо корректировать, используя следующие коэффициенты:

- постоянная условий работы, которая начинается от 0,5 для кузнечного молота и составляет до 1,0 для станка токарно-винторезного типа;

- постоянная осадка грунта от 0,7 до 1,0, которая варьируется в зависимости от влажности почвы.

Зная все три необходимые составляющие, не составляет труда провести все требуемые расчеты, чтобы получить точные характеристики, необходимые для основания конкретного станка.

Армирование фундамента под оборудование

Для того чтобы качественно и правильно провести армирование фундамента, необходимо знать несколько основных пунктов:

- Чтобы добиться максимальной прочности от армирования, необходимо закреплять прутья в «клеточку».

- В данном случае рекомендуется не использовать сварку для соединения прутьев, а скреплять их при помощи проволоки. Таким образом можно снизить количество швов и более хрупких соединений.

- Можно сделать конструкцию еще более прочной, если в углах конструкции загибать арматуру. Кроме того, само соединение лучше всего производить внахлест.

Стоит также отметить, что армирование фундамента разного типа производится разными методами. Наиболее трудоемкий — процесс армирования ленточного фундамента. Он требует больше всего затрат и строительных материалов. Можно проводить армирование плитного фундамента. Однако данный процесс достаточно сложный, а также требует высокой квалификации специалиста. Кроме того, рекомендуется иметь опыт такой работы.

Источник