Фундамент под оборудование и колонны

04.03.2014, 18:44

1. Многое зависит от оборудования, если есть динамические воздействия от оборудования то рекомендуют на отдельный, сомневаюсь что у котла такое есть поэтому наверное не требуется.

2. Если насыпной песок заменять точно не надо, а вот хотя бы какую нибудь геологию надо, а то 1,5 м это фигня, вдруг под насыпным плывун.

05.03.2014, 21:10

Хотите заменить насыпные на насыпные?

Сделайте тогда подушку под лентой на из ПГС на 0,5м минимум. В пределах этой толщи напряжения спадут и на насыпной грунт будет давить 3-5тс/м2.

А большой модуль деформаций в пределах этой толщи заберет на себя почти всю осадку.

То что останется будет явно меньше 8 см.

Еще за царя гороха под оборудование делались отдельные фундаменты и выполнялся зазор между фундаментом и полом. Видимо времена меняются.

Источник

Монтаж котельной на подготовленные фундаменты

К началу монтажных работ должна быть проведена определенная подготовка. Так, до начала монтажа должны быть предварительно подготовлены подъездные пути для спецтехники, которая будет доставлять блоки, и места для расстановки крановой техники. Кроме того, должны быть подведены все необходимые коммуникации (водоснабжение, теплосети, электросети и пр.)

Подготовка фундамента под котельную — основной этап подготовительных работ. Как известно, одним из существенных преимуществ блочно-модульных котельных является их компактный размер и малый суммарный вес. Эти факторы позволяют обойтись без использования настоящего тяжелого фундамента под такую котельную. В качестве фундамента может использоваться бетонная плита соответствующей формы и размера. Могут использоваться также бетонные дорожные плиты, уложенные рядом. Площадка, на которую будет уложена плита (плиты), должна быть выровнена. При необходимости проводится соответствующая песчано-гравийная подготовка. При необходимости должна быть предусмотрена возможность отведения дождевой воды.

Для блочно-модульных типовых котельных существует специально разработанная схема фундамента с бетонным основанием. Нижний слой, согласно этой схеме, утрамбовывается грунтом (на 20 см), следующий слой засыпается щебнем (толщина слоя 30 см), верхний слой на 25 см заливается бетоном. Контур данной площадки окружается полосой асфальтобетона шириной 10 см. Благодаря сооружению такого фундамента размещение котельной будет надежным, и можно рассчитывать на ее многолетнюю эксплуатацию.

Под стационарную котельную сооружается настоящий фундамент, качество которого должно соответствовать определенным нормам. Обычно для фундамента под котельную используются железобетонные блоки, устанавливаемые на монолитной ленте, также фундаментом может служить железобетонная плита неглубокого заложения. Для дымовой трубы котельной сооружается отдельный монолитный фундамент, причем важно точное совпадение уровней обоих фундаментов.

Фундаменты для крупных котельных сооружаются по особым правилам и отличаются своей спецификой.

ООО «Баркли Констракшн Систем»

Блочно-модульная котельная мощностью 0,4 Мвт

Блочно-модульная котельная для отопления и ГВС спортивной базы

Газо-дизельная котельная мощностью 3 МВт

ОАО «АМ Девелопмент»

Мощность котельной 23,00 МВт

ООО «Спецстрой» (Приморско-Ахтарск)

Котельная в блочно-модульном исполнении. Размер здания 5х7х3 м. Мощность котельной 1,0 МВт.

Проектирование и строительство блочно-модульной котельной 4,28 МВт

ООО «Спецстрой» (Удмуртия)

Монтаж контейнерной котельной1,5 МВт

Монтаж котельной 0,5 МВт

Проектирование и строительство контейнерной котельной 3,0 МВт с наружным подводящим газопроводом и инженерными сетями.

Источник

Здания и сооружения тепловых электростанций — Фундаменты под оборудование

Содержание материала

Расположенное в машинном отделении оборудование покоится на специальных фундаментах, опирающихся на перекрытие или на днище подвала, а при отсутствии днища — на грунт.

Непосредственно на днище или на грунт отираются фундаменты турбогенераторов, питательных турбо- и электронасосов и некоторого другого оборудования.

Подогреватели высокого давления, масляные фильтры и некоторые насосы опираются на перекрытие подвала с помощью металлических рам. Металлические стойки площадок обслуживания оборудования опираются на колонны перекрытия подвала и крепятся к перекрытию анкерными болтами, приваренными к выпускам из колонн.

Фундаменты под турбогенераторы представляют собой весьма сложную строительную конструкцию, состоящую из надземной части (от отметки пола конденсационного помещения до отметки пола машзала) и подземной части (ниже отметки пола конденсационного помещения).

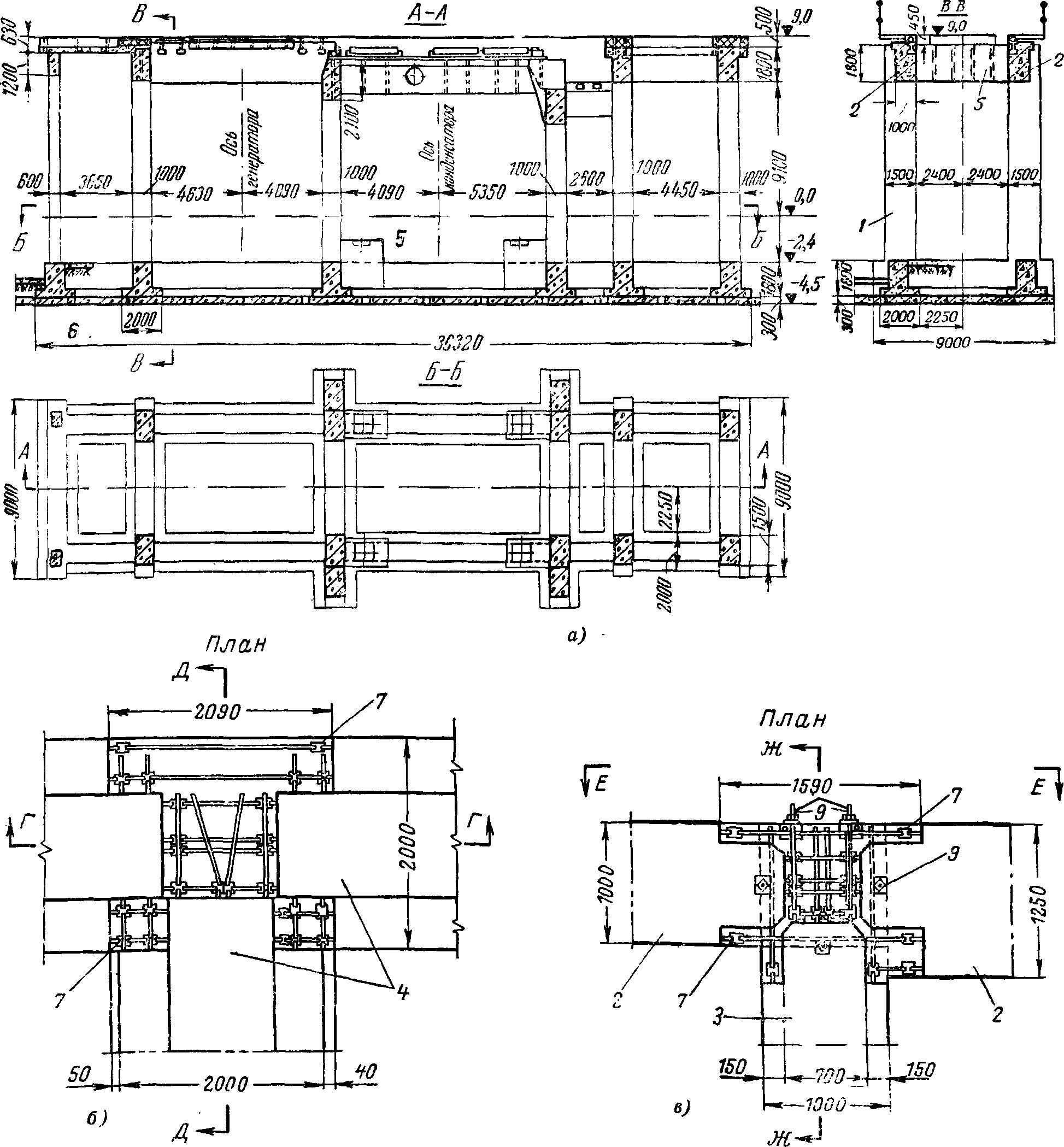

Рис. 10-23. Фундамент под турбогенератор мощностью 200 тыс. квт в монолитном железобетоне.

а — план на отметке 9,0 м; б — продольный разрез; в — разбивка продольной рамы на блоки с несущими арматурными каркасами.

Д о последнего времени фундаменты под турбогенераторы выполнялись в подавляющем большинстве случаев из монолитного железобетона. Известны отдельные примеры конструкции фундаментов с применением стальных колонн и балок.

На современных тепловых электростанциях сооружаются железобетонные фундаменты рамной конструкции, состоящие из 3—7 одноэтажных или двухэтажных поперечных рам. Рамы соединяются поверху продольными балками, образующими вместе с верхними ригелями рам и консольными площадками верхнюю плиту фундамента, на которой устанавливается турбина и генератор. Колонны рам заделываются в нижнюю массивную железобетонную плиту (рис. 10-23,а, б).

Геометрические размеры элементов фундаментов весьма велики, в связи с чем для удержания в проектном положении арматуры и восприятия веса свежеуложенного бетона при бетонировании фундамента приходилось сооружать громоздкие и дорогостоящие коренные леса.

В целях индустриализации строительства армирование надземной части фундаментов турбогенераторов стали производить несущими жесткими арматурными каркасами, собираемыми из арматурно-опалубочных блоков, изготовленных на подсобных предприятиях строительства (рис. 10-23,в). Арматурно-опалубочные блоки представляют собой пространственную решетчатую конструкцию с поясами из уголков и решеткой из уголков или круглой стали. Геометрические размеры блоков с учетом защитного слоя бетона соответствуют размерам элементов фундамента. Жесткий арматурный блок, рассчитанный на воздействие веса свежеуложенного бетона, опалубки и монтажных нагрузок, дополняется расчетной гибкой арматурой, хомутами и с навешенными на него опалубочными щитами подается на место установки в машинное отделение главного корпуса. Блоки устанавливаются на постаменты и соединяются между собой и с выпусками из нижней плиты с помощью электросварки.

Рис. 10-24. Фундамент под турбогенератор мощностью

а —общий вид; б — стык нижнего ростверка; в — стык верхнего ростверка; 1 — колонна; 2 —продольная балка; 3 — ригели по подвала; 4 — балки нижнего ростверка; 5 — опоры конденсатора; 6 — плита днища а колоннах для приварки арматуры при монтаже фундамента;7 — ванная сварка арматуры; 8 —»зуб» колонны; 9 — напрягаемая арматура для обжатия стыка; 10 — закладные части перечных рам;

300 тыс. квт в сборном железобетоне.

Нижняя плита фундамента армируется сварными плоскими сетками и пространственными каркасами. Перед бетонированием в опалубку нижней плиты устанавливаются арматурные постаменты (выпуски) колонн надземной части фундамента и арматура опор конденсаторов турбины.

Фундаменты турбогенераторов в процессе эксплуатации воспринимают значительные динамические воздействия, поэтому во избежание расслоения бетона при бетонировании и образования при эксплуатации трещин бетонирование фундаментов производится непрерывно. Устройство рабочего шва бетонирования с соблюдением всех мероприятий по обеспечению монолитности соединения допускается производить в колоннах на уровне верха нижней плиты фундамента или на уровне пола конденсационного помещения.

Значительное снижение трудозатрат и экономия строительных материалов достигнуты благодаря применению сборного железобетона для сооружения фундаментов турбогенераторов.

Сборные железобетонные фундаменты собираются из элементов прямоугольного и таврового сплошного сечения, оказавшихся наиболее экономичными по расходу материалов, по сравнению с прямоугольным пустотелым и двутавровыми сечениями элементов (рис. 10-24,а).

Для серийных турбогенераторов мощностью 50, 100, 150, 200 и 300 тыс. квт разработаны типовые проекты фундаментов из унифицированных сборных железобетонных элементов. Сортамент сборных железобетонных элементов состоит из следующих типоразмеров поперечных сечений:

а) прямоугольные элементы сечением 1,0Х 1,0 и 1,0Х 1,5 м применяются для колонн, ригелей и верхних продольных балок;

б) тавровые элементы высотой 1,5; 1,8; 2,1 и 2,4 м с полкой шириной 2,0 м и ребром шириной 1,0 м применяются для ригелей и балок.

Нижняя сплошная монолитная железобетонная плита в сборных фундаментах заменена ростверком из балок таврового сечения. Балочный ростверк укладывается на железобетонную плиту днища подвала конденсационного пола по цементному подстилающему слою. Плотность прилегания ростверка достигается вибрированием.

Соединение продольных и поперечных балок ростверка между собой производится путем ванной сварки арматурных выпусков. Затем в стык по кондуктору устанавливаются вертикальные выпуски для последующего присоединения колонн фундамента, и зазор между балками замоноличивается бетоном (pиc. 10-24,б). Установка колонн фундамента, опирающихся на ростверк «зубом», и сварка арматурных выпусков производятся после достижения бетоном замоноличивания балочного ростверка 70% проектной прочности. Затем на участке соединения колонн с ростверком стык бетонируется вторично.

Значительно более ответственным, испытывающим большие усилия, является рамный узел верхнего ростверка в месте сопряжения колонн с ригелем и продольными балками, который осуществляется с помощью ванной сварки выпусков и предварительного напряжения отдельных арматурных стержней, благодаря чему достигается обжатие стыка (рис. 10-24,в). Продольные балки и ригель опираются на колонну с помощью рихтующих подкладок. В опорной части балок и ригеля имеются отверстия для пропуска вертикального напрягаемого арматурного стержня. Кроме этих стержней, напряжению подвергаются два вертикальных стержня, выпущенных из колонны у внешней растянутой грани узла сопряжения, и два горизонтальных стержня, расположенных в верхней растянутой зоне ригеля.

При необходимости количество напрягаемых стержней может быть увеличено. Напрягаемые стержни из стали марки Ст. 3 с резьбой на конце привариваются к арматурным выпускам и закладным частям в колонне и ригеле в процессе монтажа фундамента. Остальные арматурные выпуски соединяются между собой ванной сваркой с помощью вставок из круглых стержней. На напрягаемые стержни, расположенные в зоне замоноличивания, надеваются трубки для образования каналов, и производится бетонирование стыка.

Натяжение стержней с усилием 10 Т для обжатия стыка производится гайками и динамометрическим ключом после достижения бетоном замоноличивания 70% проектной прочности. При усилии натяжения более 10 Т применяют домкраты. После натяжения стержней отверстия в ригеле и балках и каналы в зоне замоноличивания инъецируются цементным раствором.

Элементы фундаментов изготовляются заводским путем, причем благодаря проведенной унификации опорных участков ригелей, балок, колонн и расположения арматуры в поперечном сечении элементов для изготовления всех элементов различной длины и сечения оказалось достаточным создать всего четыре универсальные стальные формы с передвижными торцовыми вкладышами.

Сборные железобетонные фундаменты под турбоагрегаты осуществлены уже на ряде электростанций и находят все большее применение в энергетическом строительстве.

Из фундаментов под вспомогательное оборудование, располагаемое в машинном отделении, наиболее сложными являются фундаменты под питательные турбо- и электронасосы.

Фундаменты под питательные электронасосы небольшой производительности состоят из монолитной нижней железобетонной плиты, уложенной на грунт или днище подвала, стен камеры воздухоохладителя и опирающейся на эти стены верхней железобетонной плиты, устраиваемой на уровне конденсационного пола.

Фундаменты под агрегаты большой производительности (например, для блоков 200 и 300 тыс. квт) имеют много общего с фундаментами под турбогенераторы.

На рис. 10-25,а изображен фундамент под питательный турбонасос, состоящий из железобетонной монолитной нижней плиты, сборных железобетонных колонии имеющей сложную конфигурацию монолитной верхней плиты. Нижняя фундаментная плита опирается на грунт или на днище подвала (в последнем случае плита соединяется с днищем выпусками, установленными в швы между сборными плитами подвала). Сборные колонны устанавливаются на нижнюю плиту «зубом», а выпуски арматуры соединяются электросваркой. Арматура верхней плиты, так же на сварке, стыкуется с выпусками из колонн, после чего монолитная часть фундамента бетонируется бетоном марки 150. Сборные железобетонные колонны изготовляются из бетона марки 300.

Менее сложными являются фундаменты под сливные, масляные и другие насосы, устанавливаемые на перекрытие над подвалом. На рис. 10-25,б изображен фундамент под сливной насос, выполненный в виде двух обетонированных металлических рам, прикрепленных к перекрытию с помощью анкерных болтов. Необходимая для восприятия динамических воздействий оборудования масса фундамента создается за счет совместной работы элементов перекрытия, металлических рам и набетонки.

Оборудование, не имеющее динамических нагрузок, устанавливается непосредственно на плиты перекрытия (например, масляные фильтры), а при наличии больших нагрузок и необходимости устройства больших отверстий в перекрытии — на металлические рамы, опертые на колонны подвала.

Рис. 10-25. Фундаменты под оборудование, устанавливаемое в машинном отделении. а — фундамент под питательный турбонасос; б —фундамент под сливной насос; в — фундамент под подогреватель высокого давления; 1 — стены камеры воздухоохладителя; 2 — сборные колонны; 3 — нижняя монолитная плита; 4 — верхняя монолитная плита; 5 — плита перекрытия подвала; 6 — металлическая рама; 7 — анкерный болт; 8 — армированный бетон; 9 — колонны подвала.

На рис. 10-25,в приведен в качестве примера фундамент под подогреватель высокого давления, состоящий из металлической рамы, опертой на четыре колонны подвала. Пространство между пpoeмом для подогревателя и сборными плитами перекрытия заполняется армированным бетоном.

Расположенные в котельном и дымососном отделениях фундаменты под основное и вспомогательное оборудование опираются на грунт.

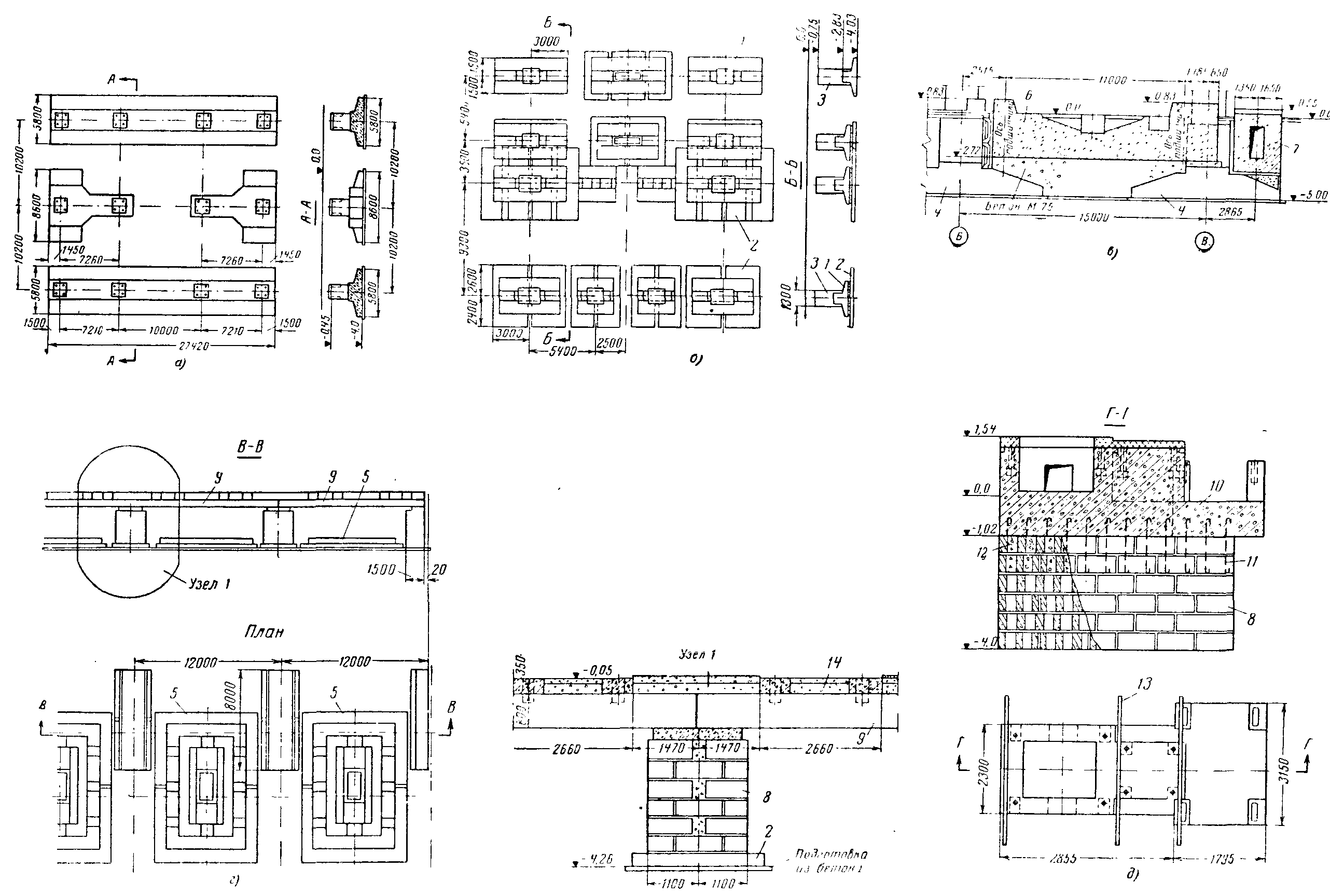

Рис. 10-26. Фундаменты под оборудование, устанавливаемое в котельном, бункерном и дымососном отделениях.

а — монолитный фундамент под котел; б — сборный фундамент под котел; в— фундамент шаровой мельницы; г — фундамент молотковой мельницы; д — фундамент под дутьевой вентилятор; 1— сборный фундамент; 2—сборная подкладная плита; 3 — монолитный подколонник; 4 — монолитный ленточный фундамент главного корпуса; 5 — сборный фундамент главного корпуса; 6— фундамент мельницы; 7 — фундамент электродвигателя мельницы; 8 — бетонный блок; 9 — сборные плиты; 10 — монолитный железобетонный фундамент; 11 — анкер; 12 — заливка бетоном; 13 — опорные балки площадок обслуживания; 14 — бетонная подливка.

Фундаменты под мельницы и мельничные вентиляторы, располагаемые в бункерном отделении, опираются на нижнюю фундаментную плиту главного корпуса или на грунт, а иногда частично на фундаменты здания и частично на грунт.

Фундаменты под котлы воспринимают большие нагрузки от колонн каркаса котла и перекрытия на оперативной отметке обслуживания, доходящие в общей сложности до 1 000—1 500 т на одну колонну.

При полуоткрытых и открытых котельных нагрузки на фундаменты колонн каркаса котла еще более возрастают за счет веса кровельного шатра и давления ветра на котел.

Размеры и конфигурация фундаментов в плане зависят, кроме величины передаваемых нагрузок, также от расположения фундаментов главного корпуса и размещения остальных элементов подземного хозяйства.

Отметки заложения подошвы фундаментов под котлы и фундаментов главного корпуса обычно принимаются одинаковыми.

Стальные башмаки колонн каркаса котла опираются на глубине 0,5—0,7 м на железобетонные подколонники фундамента и крепятся к последним с помощью анкерных болтов или арматурных стержней, выпущенных из подколонников фундамента и приваренных к башмаку колонны. Фундаменты под котлы до недавнего времени осуществлялись, как правило, в виде отдельных башмаков, лент или сплошных плоских и ребристых плит, выполняемых из монолитного железобетона марки 150 (рис. 10-26,а).

В последние годы на ряде электростанций сооружены фундаменты под котлы из сборных железобетонных элементов, применяемых для возведения фундаментов главного корпуса,— сплошных тавровых башмаков и подкладных плит (рис. 10-26,б). Подколонники в таких фундаментах обычно выполняются из монолитного железобетона. Арматура подколонников сваривается с выпусками из сборных фундаментов. Как и в фундаментах главного корпуса, применение бетона марки 400 и соответствующей формы фундамента позволяет добиться некоторой экономии материалов и значительного снижения трудоемкости возведения фундаментов под котлы из сборных железобетонных элементов по сравнению с фундаментами из монолитного железобетона.

Фундаменты под шаровые мельницы располагаются обычно в бункерном отделении главного корпуса.

Если фундамент под колонны бункерного отделения выполнен в виде сплошной железобетонной плиты, то фундаменты шаровых мельниц, воспринимающие весьма значительные динамические воздействия, выполняются в виде монолитных железобетонных постаментов под подшипники, редуктор и двигатель мельницы, опирающихся на фундаментную плиту бункерного отделения. Для связи постаментов с плитой предусматриваются арматурные выпуски. Если фундаменты бункерного отделения выполнены в виде продольных лент или в виде отдельных башмаков (ГРЭС-2400, универсальный главный корпус и др.), то фундаменты шаровых мельниц выполняют в виде железобетонного массива, уложенного на подбутку из бетона (рис. 10-26,в).

Фундамент армируется по контуру плоскими арматурными сетками и объемной противоусадочной арматурой. Связь железобетонного массива с подбуткой осуществляется с помощью арматурных выпусков.

Для крепления оборудования в фундамент закладываются опорные рамы и устраиваются колодцы для анкерных болтов (с нишами для установки анкерных плит). Если устройство открытых ниш затруднено, анкерные плиты заключают в металлический футляр, устанавливаемый в фундамент перед бетонированием (рис. 10-27). Снабженные Т-образной головкой анкерные болты вставляют в плиты и поворачивают на 90°, при этом болт, надежно закрепленный в фундаменте, сохраняет возможность рихтовки. После окончания монтажа агрегата и затяжки всех болтов производится подливка рам и заполнение колодцев и ниш раствором или бетоном на мелком заполнителе.

При использовании в качестве топлива торфа, сланцев, бурых углей и некоторых видов мягких каменных углей применяются шахтные или молотковые мельницы, устанавливаемые в котельном отделении вдоль фронта котлов.

В универсальном проекте главного корпуса разработаны фундаменты под молотковые мельницы в виде сборно-монолитных опорных конструкций мостового типа (рис. 10-26,г).

Пролетное строение опор под молотковые мельницы выполняется из сборных железобетонных плит (четыре плиты высотой 800 мм по ширине пролетного строения), соединяемых между собой при помощи петлевых стыков.

Плиты опираются на опоры, сложенные из крупных бетонных блоков. В основания блоков уложены сборные железобетонные подкладные плиты.

Рис. 10-27. Крепление оборудования к фундаменту с помощью анкерных болтов.

1 — труба; 2—анкерная плита; 3—ограничитель против поворота анкерного болта; 4 — коробка; 5 — ограничительный штырь; 6 — анкерный болт с молотком.

В пределах каждого 12-метрового пролета на сборных плитах устанавливаются и бетонируются рамы под две мельницы. Крепление мельниц к фундаменту осуществляется с помощью анкерных болтов, установленных в колодцах фундамента. Пролетное строение фундамента отделяется от бетонного пола котельного отделения швами шириной 20 мм (для предотвращения передачи вибрации), заполненными битумом.

Фундаменты под дутьевые и мельничные вентиляторы, дымососы и вентиляторы горячего дутья основываются обычно на одном уровне с расположенными вблизи фундаментами под колонны главного корпуса и каркас котла. Нижняя часть этих фундаментов выполняется из крупных фундаментных бетонных блоков, укладываемых в несколько рядов с перевязкой швов. Верхняя часть фундаментов имеет сложную конфигурацию (каналы для воздуха охлаждающего электродвигатели, колодцы и ниши для анкерных болтов, закладные балки для площадок обслуживания) и выполняется в большинстве случаев из монолитного железобетона (рис. 10-26,д). Соединение верхней монолитной части фундамента с кладкой из бетонных блоков производится путем установки в швы между блоками арматурных (выпусков (анкеров) и заполнения швов бетоном.

Фундаменты под мелкое оборудование выполняются обычно из бетона и устанавливаются на уплотненный грунт на глубине 1—1,5 м.

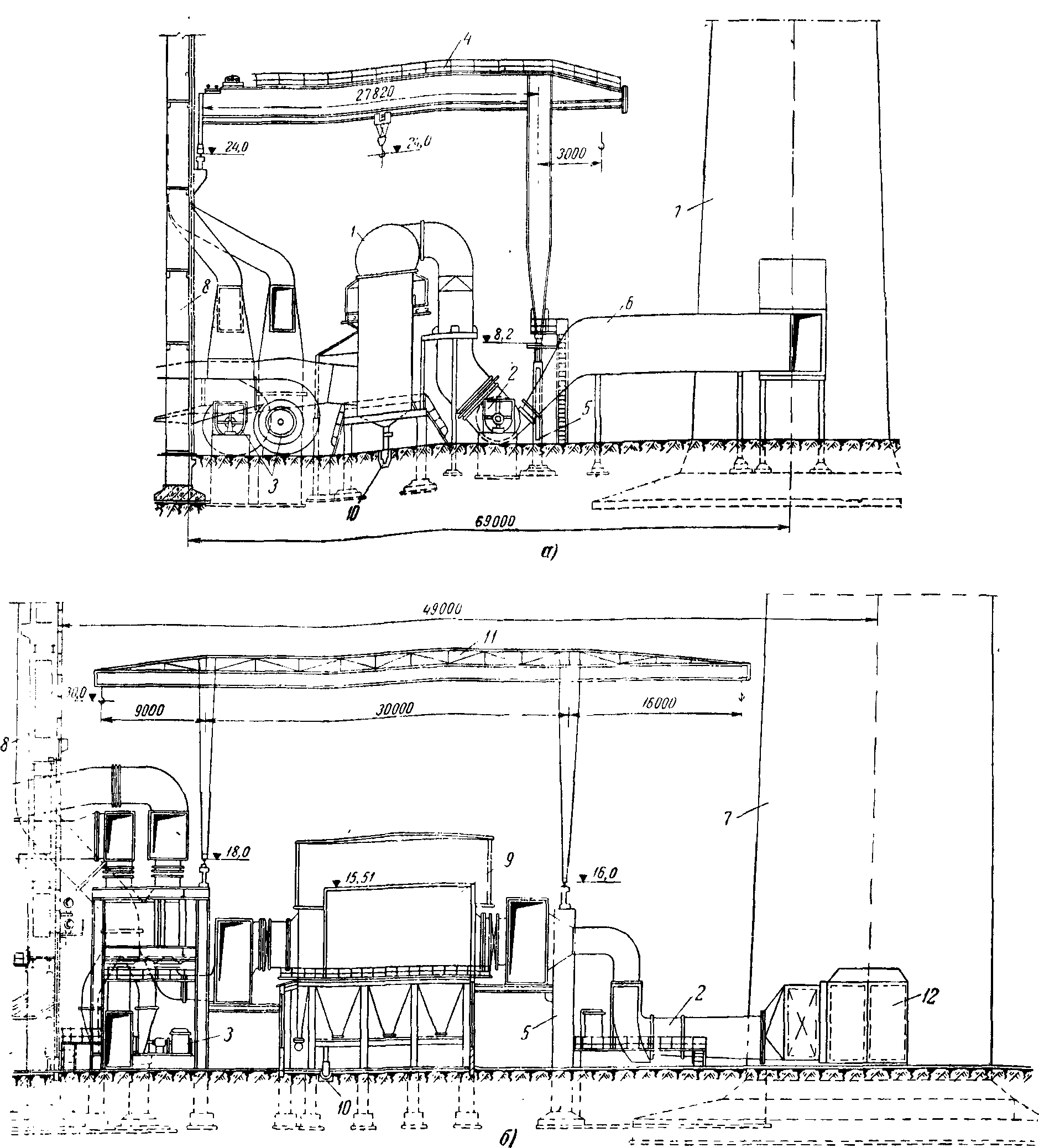

Расположенные в хвостовой части котельного отделения золоулавливающие устройства (скрубберы или электрофильтры) устанавливаются на специальные опорные конструкции. На рис. 10-28,а показана компоновка хвостовой части котельной для ГРЭС-1200 с установкой скрубберов. Скрубберы смонтированы на раме из сборных железобетонных балок, опертых на колонны сечением 400X400 мм. Колонны снабжены закладными частями для шарнирного соединения с балками и жестко защемлены в сборные железобетонные фундаменты стаканного типа. В полу подскрубберного помещения, образованного перекрытием на уровне несущих балок и стеновым заполнением из кирпича или железобетонных панелей, устраивается зольный канал из сборных лотков, по которому пульпа из скрубберов направляется в баггерную насосную.

Бетонный пол подскрубберного помещения выполняется с уклоном в сторону зольного канала.

Для монтажа и ремонта оборудования установлен полукозловой кран, опирающийся одной стороной на консоли колонн фасадной стены котельного отделения, а жесткой ногой — на специальную крановую эстакаду.

Крановая эстакада выполняется из сборных железобетонных колонн, жестко соединенных с отдельно стоящими фундаментами. На колонны опираются сборные железобетонные предварительно напряженные или стальные подкрановые балки пролетом 6 или 12 м с тормозными площадками.

Вдоль тормозных площадок устраивается ограждение, а в конце эстакады — лестница и площадка для посадки в кабину крана. К подкрановым балкам в пролете крепятся пружинные подвески газоходов.

На рис. 10-28,б показана компоновка хвостовой части котельной с электрофильтрами и установкой козлового крана, перемещающегося по эстакаде, имеющей два ряда колонн. В случае установки мостового крана колонны эстакады имеют значительную большую высоту и соответственно большие размеры поперечного сечения. Продольная устойчивость колонн эстакады обеспечивается стальными связями или специальными распорками, жестко соединенными с колоннами. Поперечная устойчивость эстакады обеспечивается защемлением колонн в фундаменты.

Рис. 10-28. Хвостовая часть котельного отделения главного корпуса.

а — с установкой скрубберов; б —с установкой электрофильтров; 1 — скрубберы; 2 — дымосос; 3 —дутьевые вентиляторы; 4 — полукозловой кран; 5 — эстакада крана; 6 — надземные газоходы; 7 — дымовая труба; 8 — колонна главного корпуса; 9—электрофильтры; 10 — канал гидрозолоудаления; 11 — козловой кран; 12 — наземные газоходы.

Источник