Температурные и осадочные швы

Для предотвращения деформаций в конструкциях их разделяют на отсеки (по длине) вертикальными зазорами – деформационными швами. Необходимость устройства таких швов определяется внешними условиями и геометрическими параметрами конструкции.

При любой выбранной системе перевязки возведение стены начинают с кладки углов. Важно устроить перевязку швов в углах не только таким образом, чтобы соблюдался выбранный рисунок перевязки в наружных верстах обеих пересекающихся стен, но и так, чтобы перевязка была выполнена с максимальным перекрытием швов.

По своему назначению деформационные швы бывают температурными и осадочными. Расположение деформационных швов обязательно указывают в проекте.

Осадочные швы

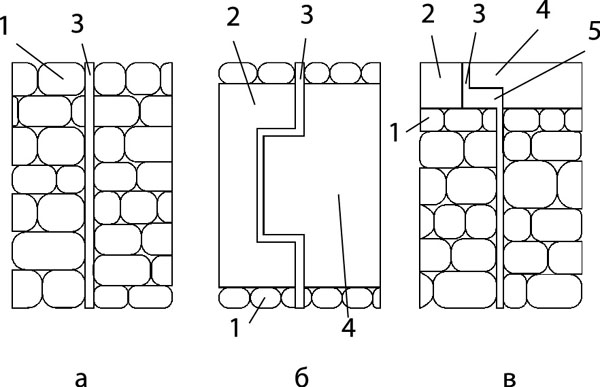

Осадочные швы устраивают для предотвращения неравномерной осадки конструкции по длине. Эти швы делят здание или сооружение на отсеки по всей высоте конструкций: от подошвы фундамента до карниза. Фундамент, разделенный на отсеки осадочным швом, называют разрезным. Устройство осадочного шва в кладке фундамента и стены выглядит по-разному (рис. 34).

Рисунок 34. Устройство осадочного шва в кирпичной кладке: а) фундамент (план); б) стена (план); в) продольный разрез по фундаменту и стене; 1 – кладка фундамента; 2 – кладка стены; 3 – осадочный шов; 4 – шпунт; 5 – зазор под шпунтом для осадки

Шов должен быть перпендикулярным стене или фундаменту. В месте шва кирпичи не перевязывают друг с другом, вместо этого устраивают прокладку из гидроизоляционного материала в два – три слоя (толь, рубероид, стеклоткань и т. д.). Шов в фундаменте выполняют прямым, в стене – со шпунтом (выступом с одной стороны шва и впадиной с другой стороны). Толщина шпунта составляет обычно половину кирпича, реже – четверть кирпича. Над обрезом фундамента под шпунтом оставляют зазор высотой в 1–2 кирпича (ряда) кладки для предотвращения давления от шпунта на кладку фундамента в случае неравномерной осадки. Все стыки между кладкой фундамента и кладкой стены при этом должны быть герметичными для защиты стены от проникновения влаги из фундамента.

Если фундамент выполнен из другого материала (например, железобетона), принципы устройства осадочного шва не меняются.

Толщина осадочного шва в кирпичной кладке должна составлять 10–20 мм, поэтому устройство швов не влияет на изменение длины здания (он просто заменяет собой часть вертикальных швов кладки).

С наружной стороны стен осадочные швы заделывают просмоленной паклей, силиконовым герметиком или специальным уплотнителем. Причем первый вариант (с просмоленной паклей) малоэффективен, поэтому при возможности следует выбирать другой вариант. С наружной стороны фундамента устраивают глиняный замок или другой вариант гидроизоляции.

Необходимость в устройстве осадочных швов возникает в нескольких случаях.

1. Примыкание новой стены к старой. В этом случае шов может быть устроен без шпунта, поскольку вырезать паз в старой стене – трудоемкое занятие.

2. Примыкание одной части здания к другой: например, когда веранда или крыльцо примыкает к основной части здания, и фундамент под пристройку может быть устроен с меньшим расходом материалов (меньшего сечения). При этом осадка крыльца и основной части здания будет разной, и при отсутствии осадочного шва могут возникнуть трещины и другие деформации кладки.

3. Строительство на грунтах с неравномерной осадкой. О таком свойстве грунтового основания можно судить по имеющимся на участке постройкам, поверхности земли без обработки (по ней можно увидеть ярко выраженную осадку грунта) или геологическим изысканиям. Если нет возможности определить состояние грунта по последнему варианту, прибегают к двум первым. Важно помнить, что трещины в постройках могут быть вызваны не только неравномерной осадкой грунтового основания, но и ошибками, допущенными в проектировании (неправильным расчетом фундамента, отсутствием осадочных швов в стене большой длины и т. д.). Однако если здания поблизости имеют трещины, лучше при возведении новой конструкции в любом случае предусмотреть в ней осадочные швы.

Температурные швы

Температурные (температурно-усадочные) швы защищают здание или сооружение от деформаций (трещин, разрывов кладки, перекосов, сдвигов кладки по швам), связанных с изменением температуры воздуха и самих конструкций. При пониженных температурах каменная кладка имеет свойство сжиматься, а в жару – расширяться. Так, на каждые 10 м длины кирпичная конструкция при изменении температуры с 20 °C до –20 °C сокращается в размерах на 5 мм. Кроме того, перепад температур может возникать в различных частях здания.

Температурные швы делят здание на отсеки по всей высоте стен, не включая фундамент. То есть, в отличие от осадочных швов, температурными швами фундамент не разделяют. Устройство температурного шва в кирпичной стене аналогично устройству осадочного: в виде шпунта с прослойкой изоляционного материала и заделкой герметиком с наружной стороны стены. Герметик для заделки температурного шва должен быть рассчитан на все температуры, возможные при эксплуатации здания или сооружения.

Толщина температурного шва в кирпичной кладке должна составлять 10–20 мм. Если кладку ведут при температуре воздуха 10 °C и выше, толщина шва может быть уменьшена.

Необходимость в устройстве температурных шов возникает при большой длине кирпичных стен и при значительных перепадах температуры воздуха между зимним и летним периодами года. Строительные нормы и правила (СНиП II-22-81 «Каменные и армокаменные конструкции») устанавливают максимально допустимые расстояния между температурными швами в кирпичных стенах. Эти расстояния зависят от средней температуры наружного воздуха наиболее холодной пятидневки года, вида кирпича и марки раствора. В наиболее сложных климатических условиях максимально допустимое расстояние между температурными швами в отапливаемых строениях в кладке из керамического кирпича составляет 50 м, в кладке из силикатного кирпича – 35 м. Поскольку стены индивидуальных строений редко достигают такой длины, температурные швы в них практически не устраивают. Для неотапливаемых закрытых построек максимальная длина стены без температурных швов может составлять: в кладке из керамического кирпича – 35 м, в кладке из силикатного кирпича – 24,5 м. Для не отапливаемых открытых строений (например, кирпичных заборов) эти нормативные величины соответственно равны 30 м и 21 м.

При необходимости устройства в здании как осадочных, так и температурно-усадочных швов их совмещают и устраивают деформационный шов (или несколько шов) универсального назначения, с разрезкой конструкций по всей высоте (от подошвы фундамента до верха карниза).

Источник

Фундамент осадочного шва промышленного здания

ФУНДАМЕНТЫ ПРОМЫШЛЕННЫХ ЗДАНИЙ И СООРУЖЕНИЙ

Типовые столбовые монолитные железобетонные фундаменты под колонны промышленных зданий состоят из подколонника и одно-, двух- или трехступенчатой плитной части. Фундаменты запроектированы в шести вариантах по высоте (1,5 м и от 1,8 до 4,2 м с интервалами 0,6 м).

Обрез фундамента располагается на отметке —0,15 м под железобетонные и на отметке —0,7; —1,0 м под стальные колонны. Таким образом, заглубляются развитые базы стальных колонн.

При вскрытии основания целиковый грунт, непосредственно воспринимающий нагрузку, выравнивается и накрывается бетонной подготовкой толщиной 100 мм из бетона марки 50. На бетонную подготовку ложится подошва фундамента.

Высота ступеней плитной части 0,3 и 0,45 м. В связи с применяемой для устройства форм инвентарной щитовой опалубкой все размеры сечений в плане кратны 0,3 м. Площадь сечения подколонников принята в шести вариантах от 0,9 X 0,9 м. В последующих вариантах ширина сечения (в направлении шага колонн) принимается 1,2 м, а высота (в направлении пролета между колоннами) изменяется от 1,2 до 2,7 м. Площадь сечения подошвы изменяется от 1,5X1,5 м (пло—щадь 2,25 м2) до 7,2X6,6 (площадь 47,5 м2). Она выбирается в связи с нагрузкой, передаваемой колонной, и допускаемым удельным давлением грунта.

Зазор между гранями колонн и стенами стака-/на принят по верху 75 мм и по низу 50 мм, а между низом колонн и дном стакана 50 мм Небольшой уклон стенок стакана упрощает распалубку. Минимальная толщина стенки стакана по верху 175 мм обеспечивает ее прочность при монтажных и постоянных нагрузках. Заливка стаканов после установки колонн производится бетоном марки 200 на мелком гравии.

Сечение подколонников под базы стальных колонн выбирается исходя из размещения анкерных болтов так, чтобы расстояние от оси болта до грани подколонника было не менее 150 мм.

В зависимости от вылета граней подошвы фундамента по отношению к подколоннику форма плитной части принимается одно-, двух- или трехступенчатой, так чтобы при высоте ступеней до 0,45 м вылет всей плитной части и отдельных ступеней ограничивался уклоном 1 : 2 при опорных кранах грузоподъемностью до 50 т и 1 : 1,5 при опорных кранах большей грузоподъемности.

Для каждой комбинации площади сечений подошвы и подколонника принят один типоразмер плитной части. При очертании подошвы фундамента, близком к 1,5 квадратам и более, уступы ступеней в направлении шага колонн совмещаются. Всего под рядовые колонны одноэтажных зданий предусмотрен 651 типоразмер, а под рядовые колонны многоэтажных зданий — 288 типоразмеров опалубки. Причем в последнем случае 226 типоразмеров отличаются от фундаментов под колонны одноэтажных зданий только глубиной стакана.

В зависимости от схемы армирования в каждом типоразмере опалубки может быть выполнено несколько фундаментов различной несущей способности. Таким образом, в целом стандартом предусматривается более двух тысяч вариантов фундаментов, практически охватывающих возможные сочетания нагрузки, собираемой колонной, и допускаемого удельного давления грунта.

Для опирания фундаментных балок рекомендуется устройство приливов площадью сечения 0,3X0,6 м с обрезом на отметке —0,45 м (при высоте балок 0,4 м, для шага колонн 6 м) , и с обрезом на отметке —0,65 м (при высоте балок 0,6 м — для шага колонн 12 м).

Фундаменты армируются типовыми арматурными сетками (горизонтальный элемент) и плоскими каркасами (вертикальный элемент). Сетки и плоские каркасы изготавливаются из арматуры периодического профиля на автоматических линиях с применением контактной точечной электросварки во всех местах пересечений стержней.

На высоте защитного слоя (35—50 мм от подошвы фундамента) укладываются два ряда сеток плитной части, располагаемых в перекрестном направлении. Рабочая арматура сеток расположена с интервалом 0,2 м. Ширина сеток 1; 1,4; 1,6 м задана с учетом размещения их целого числа при любой предусмотренной стандартом конфигурации подошвы фундамента. Длина сеток (от 1,45 до 7,15 м с интервалом через 0,3 м) на 50 мм короче ширины или высоты сечения подошвы фундамента.

В центре фундамента на сетке плитной части устанавливается объемный каркас подколонника, свариваемый из четырех плоских каркасов. Распределительная арматура плоских каркасов не доходит до их верха примерно на глубину стакана, с тем чтобы можно было образовать его обойму, нанизывая на рабочие стержни каркаса ряд сеток подколонника. В подколонниках пенькового типа под стальные колонны эти сетки, кроме периметральных, имеют и ряд внутренних стержней.

ЛИСТЫ 1.01 ; 1.02. Монолитные железобетонные фундаменты со ступенчатой плитной частью

Высота и ширина плоских каркасов и размеры в плане сеток подколонника назначаются исходя из его сечения и принятой высоты фундаментов.

Сборка каркасов подколонника, как правило, производится на поточных линиях в арматурном цехе или на полигоне в зоне действия монтажного крана. Жесткость собранных каркасов при транспортировке обеспечивается съемными диагональными связями.

В связи с необходимостью графически отразить различие между монолитным и сборным, конструктивным и легким бетоном на рассматриваемых листах и далее, согласно примечанию 3б к § 2 ГОСТ 2.306—68, сборные железобетонные элементы в отличие от монолитного бетона обозначены в разрезах без вкрапления точек, из конструктивного бетона — с вкраплением треугольников, из легкого бетона — с вкраплением овалов.

Инвентарная опалубка монолитных железобетонных фундаментов может рассматриваться как строительная конструкция здания, поскольку ее устройство входит в построечную трудоемкость, а она сама по себе является достаточно сложным и металлоемким сооружением. |В данной книге рассмотрены конструкции опалубки для фундаментов со ступенчатой и пирамидальной плитной частью. Последняя позволяет уменьшить объем бетона, но несколько увеличивает металлоемкость форм.|

Комплект опалубки со ступенчатой плитной частью состоит из: плоских щитов девяти типоразмеров, образующих опалубные панели ступеней Элитной части и подколонника; П-образных щитов двух типоразмеров для последующего бетонирования опор под фундаментные балки; стяжек двух типоразмеров, диагональных опорных балок, связывающих между собой опалубочные панели ступеней; набора пуансонов, образующих стаканы; подмостей при бетонировании формы. Щиты для образования панелей подколонника выполняются из стального листа толщиной 2 мм с окаймлением и ребрами жесткости из уголков 63X40X5 мм и имеют размеры: (0,75; 0,9 и 1,2) X 0,75 м и (0,9 и 1,2) X 1,2 м. Аналогичные щиты для ступеней плитной части имеют размеры (0,3 и 1,5) X (0,3 и 0,45) м. Плоские панели каждой ступени собираются путем скрепления щитов болтами. Болты снабжены удлиненными шайбами так, чтобы полка окаймляющего уголка не мешала подтягиванию гайки. Собранные опалубочные панели соединяются в трех углах через промежуточный уголок винтами. Четвертый угол соединяется винтовым замком, позволяющим уточнить размеры формы.

Объемные формы отдельных ступеней связаны между собой и с формой подколонника диагонально расположенными опорными балками, касательными к углам вышележащих форм. При посредстве этих балок вся опалубка фундамента может быть собрана до его бетонирования. При раздельном бетонировании ступеней и подколонника диагональные опорные балки могут быть исключены.

Укрупнительная сборка опалубочных панелей подколонника производится из отдельных щитов на выровненной монтажной площадке. Щиты укладываются рабочей поверхностью вниз. К горизонтальным или вертикальным ребрам щитов посредством пальцев крепятся откидные шпильки и пропускаются в зазор между швеллерами, составляющими стяжку. Гайками стяжки подтягиваются к щитам и сплачивают панель опалубки. Опалубочные панели подколонника соединяются между собой в пространственный блок на месте бетонирования аналогично опалубочным панелям ступеней.

Пуансон для образования стакана посредством опорных балок крепится к опалубке подколонника. Так как верхняя грань опалубки может превышать обрез фундамента, предусмотрена возможность регулирования положения пуансона по высоте. После распалубки фундаментов под крайние и торцовые колонны производятся крепление П-образных щитов к подколеннику и бетонирование опор под фундаментные балки.

Блочная опалубка фундамента с пирамидальной плитной частью состоит из нижней рамы, трапециевидных панелей плитной части и прямоугольных панелей подколонника. Размеры щитов, образующих панели, назначаются в связи с конкретными размерами фундамента, проектируемого индивидуально. Щиты состоят из стальных листов толщиной 3 мм с окаймлением и ребрами жесткости из полос площадью сечения 70 X 5 мм. При сборке формы щиты болтами скрепляются между собой и с нижней рамой.

Жесткость формы обеспечивается обвязками из швеллеров, связанных в углах шарнирами или замками, позволяющими производить обжатие, и раскосами из прокатных уголков, соединяющими нижнюю раму с блочной опалубкой подколонника.

Если есть возможность использования кранового оборудования грузоподъемностью около 10 т, объемные блоки опалубки можно собирать на монтажной площадке вокруг арматурного каркаса и устанавливать вместе с ним.

Глубокое заложение фундаментов определяется геологическим строением грунта или наличием подвалов под производственными помещениями. Для экономии бетона и ускорения монтажа здания в этих случаях целесообразно устанавливать в монолитную плитную часть фундамента подколонники облегченного сечения. Они могут быть выполнены рамными двухветвевыми или в виде ствола двутаврового сечения с оголовком, на который устанавливается стальная колонна.

Отметка верха оголовка (обрез фундамента) принята в зависимости от высоты базы стальной колонны — для зданий с опорными кранами грузоподъемностью до и более 50 т соответственно —0,7 м и —1,0 м. Оголовки снабжаются закладными болтами для анкеровки базы колонны. Размеры оголовков соответственно определяются: длина — высотой сечения колонны в крайних и средних рядах здания, ширина — выносом и высота — глубиной заделки анкерных болтов. Общая высота двухветвевого подколонника предусмотрена 5,1-9,9 м с интервалом через 1,2 м. Глубина заделки в плитную часть 1,2 м. В подко-

Лист 1.03. Опалубка монолитных железобетонных фундаментов

Источник