Массивные фундаменты глубокого заложения из опускных колодцев и кессонов

Конструкции и область применения опускных колодцев и кессонов

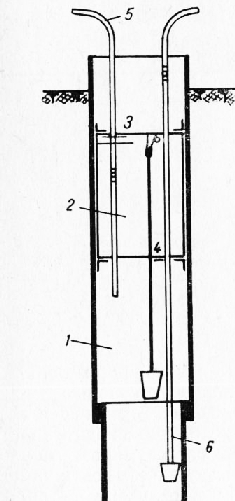

Опускной колодец представляет собой открытую сверху и снизу железобетонную (реже стальную и бетонную) конструкцию (рис. 9.1), стены которой в нижней части имеют заострения (консоли), обычно усиленные металлом (ножи). Опускные колодцы погружаются в грунт под действием собственного веса по мере разработки и удаления грунта, расположенного в полости колодца и ниже его ножа.

Рис. 9.1. Опускной колодец а — погружение колодца.; б — фундамент в виде опускного колодца; 1 — консоли; 2 — стенки колодца; 3 — надфундаментная часть опоры; 4 — железобетонная плита; 5 — бетон, уложенный насухо; 6 — подводный бетон; 7 — прочный грунт; 8 — слабый грунт

Стены колодцев либо сооружают сразу на полную высоту, либо наращивают по мере погружения колодцев в грунт (рис. 9.1,а).

Погружение опускных колодцев в грунт производят с откачкой или без откачки воды из их полости.

После достижения опускным колодцем проектной глубины заложения фундамента полость колодца целиком (рис. 9.1,6) или частично заполняют бетонной смесью сначала подводным способом, а затем насухо. В верхней части колодца сооружают распределительную железобетонную плиту, на которой впоследствии ведут кладку надфундаментной части опоры; в некоторых случаях такую плиту не делают.

Опускные колодцы применяют в случаях расположения грунтов с достаточной несущей способностью на больших (более 5—8 м) глубинах, когда сооружение фундаментов в открытых котлованах из-за сложности крепления их стен экономически нецелесообразно или технически неосуществимо. Так как в подобных случаях кроме опускных колодцев можно применять фундаменты из свай или оболочек, выбор типа фундамента производят на основе технико-экономического сравнения вариантов. Достоинством фундаментов из опускных колодцев является возможность их погружения без использования сложного технологического оборудования. Недостатками их являются большой объем кладки и значительные трудности, возникающие при встрече колодцев в водонасыщенных грунтах с препятствиями в виде крупных валунов, скальных прослоек, топляков и т. п. Устранение таких препятствий возможно лишь после откачки воды из колодцев, что при водонасыщенных грунтах не всегда удается сделать. Трудности, связанные с необходимостью осушения колодца, возникают и при посадке его на скальный грунт, поверхность которого не бывает строго горизонтальной и нуждается в планировке для возможности опирания на него колодца по всему периметру.

Рис 9.2. Кессон а — погружение кессона; б — кессонный фундамент; 1 — консоль; 2 — надкессонная кладка; 3 — трубы для сжатого воздуха; 4 — компрессорная станция; 5 — центральная шлюзовая камера; 6 — прикамерки; 7 — шахтные трубы; 8 — потолок кессона; 9 — нож; 10 — рабочая камера кессона; 11 — кладка надфундаментной части опоры; 12—бетон заполнения шахты; 13 — бетон заполнения рабочей камеры; 14 — прочный грунт; 15 — слабый грунт

Указанные трудности преодолеваются, если фундамент сооружают с применением кессона (рис. 9.2). Кессон (рис. 9.2,а) представляет собой открытую снизу железобетонную или стальную конструкцию, состоящую из потолка и боковых стен. Толщина стен кессона книзу уменьшается и они заканчиваются консолью со стальным ножом. Полость в нижней части кессона называют рабочей камерой. В ней производят разработку грунта, по мере которой кессон опускается под действием собственного веса, а также веса надкессонной кладки, возводимой из бетона над потолком в процессе погружения кессона в грунт. Подачей в рабочую камеру сжатого воздуха обеспечивают отжатие из нее воды, что позволяет вести разработку грунта насухо.

Сжатый воздух вырабатывается компрессорной станцией и подается по трубам как в рабочую камеру кессона, так и в шлюзовой аппарат. Последний состоит из центральной шлюзовой камеры и двух прикамерков — один для рабочих, второй для материалов. Шлюзовой аппарат устанавливают на две шахтные трубы, которые собирают из отдельных металлических звеньев и используют для подъема и спуска рабочих, а также вертикального транспорта материалов и грунта.

Спуск рабочих в камеру кессона производят в следующем порядке. Из пассажирского прикамерка выпускают сжатый воздух, что позволяет открыть вовнутрь наружную дверь прикамерка, в которую входят рабочие. Дверь закрывают и в прикамерок из центральной шлюзовой камеры подают сжатый воздух. Когда давление воздуха в прикамерке станет равным давлению воздуха в центральной шлюзовой камере, открывают дверь между ними и рабочие переходят в эту камеру, а потом по металлической лестнице, установленной в шахтной трубе, спускаются в камеру кессона. Подъем рабочих в центральную шлюзовую камеру и выход их наружу осуществляют в обратном порядке.

Изменение давления от нормального к повышенному (процесс шлюзования) и от повышенного к нормальному (процесс вышлюзовывания) в пассажирском прикамерке необходимо производить так, чтобы рабочие могли постепенно приспособиться к новым условиям. Время, потребное для шлюзования и вышлюзовывания, тем больше, чем выше давление воздуха в кессоне.

Для возможности отжатия воды из рабочей камеры кессона избыточное (сверх нормального) давление воздуха в ней должно несколько превышать гидростатическое давление на уровне низа ножа кессона.

Наибольшее избыточное давление, при котором разрешается работать людям в кессоне, равно 400 кПа. Это определяет максимальную глубину погружения кессона от уровня воды в 40 м.

После достижения проектной глубины заложения фундамента камеру кессона заполняют бетонной смесью (рис. 9.2,6). Затем демонтируют шлюзовой аппарат и шахтные трубы; вертикальную шахту заполняют бетонной смесью. В результате получается массивный фундамент глубокого заложения, на котором возводят кладку надфундаментной части опоры.

Преимущество кессонов по сравнению с другими типами фундаментов заключается в том, что они позволяют возводить фундамент глубокого заложения в любых гидрогеологических условиях. В рабочей камере кессона возможно освидетельствование и даже испытание грунта основания, что весьма ценно.

Кессоны имеют и существенные недостатки, к которым в первую очередь следует отнести вредное воздействие сжатого воздуха на организм рабочих, большой объем бетонной кладки в массивной конструкции фундамента, неиндустриальность конструкции и высокую стоимость кессонных работ. Если под избыточным давлением до 175 кПа разрешается находиться не свыше 7 ч в сутки, то под давлением в 350—400 кПа максимальное время пребывания составляет только 2 ч, из которых 1 ч затрачивается на процессы шлюзования и вышлюзовывания и только 1 ч используется на полезную работу. В связи с этим стоимость кессонных работ резко возрастает с увеличением глубины погружения кессона в грунт.

Источник

Фундаменты глубокого заложения: опускные колодцы и кессонные фундаменты

Опускной колодец представляет собой оболочку, погружаемую в грунт путем удаления его из-под оболочки и из ограничиваемого ею пространства. В большинстве случаев в процессе погружения оболочка остается открытой сверху, и разработки грунта ведется при атмосферном давлении. В условиях значительного притока грунтовых вод на некоторой глубине опускной колодец может быть снабжен воздухонепроницаемым покрытием и таким образом превращен в кессон, если это экономически оправдано.

Опускные колодцы применяются для устройства опор глубокого заложения, насосных станций, подземных резервуаров и т. п. в тех случаях, когда выполнение работ по возведению этих сооружений в открытом котловане экономически нецелесообразно. Опускные колодцы условно можно разделить по их назначению: колодцы-опоры, колодцы-емкости, колодцы-помещения.

Практически колодец может отвечать двум, а иногда и всем грем указанным назначениям.

Внутреннее пространство колодца, если он служит опорой, может быть заполнено кладкой или хорошо дренирующими материалами или оставаться незаполненным. Оно может быть разделено по всей высоте колодца или его части перегородками на отдельные камеры. Таким образом, колодцы бывают без перегородок и многоячейковые — разделенные на отдельные камеры.

Основной частью опускного колодца является оболочка, которая включает наружные стены, снабженные внизу скошенной ножевой частью, и перегородки, обычно не имеющие ножевой части.

После окончания погружения оболочки в грунт устраивается днище колодца. Выбор конструкции днища зависит от назначения колодца. В тех случаях, когда не требуется увеличения площади опирания колодца на грунт, днище может отсутствовать.

В состав конструкции колодцев, используемых как емкости или помещения, могут быть включены также покрытия, перекрытия, специальные устройства для установки оборудования и т. п.

Колодцы могут быть каменные (из кирпичной или бутовой кладки), бетонные или бутобетонные, железобетонные, деревянные или деревобетонные, а также стальные.

В настоящей главе рассматриваются бетонные и железобетонные опускные колодцы. Они имеют ряд преимуществ по сравнению с опускными колодцами из других материалов, а именно:

а) бетонные и железобетонные колодцы обладают значительной прочностью и жесткостью и потому хорошо работают при перекосах, защемлении и т. п., когда в одном и том же сечении колодца возникают усилия разных знаков, при этом им может быть придана любая форма в плане и вертикальном разрезе;

б) они обычно обладают собственным весом, достаточным для преодоления сил трения грунта по боковой поверхности колодца; при погружении же стальных и деревянных колодцев для этого необходим специальный груз.

Кессонный метод возведения фундаментов глубокого заложения применяют в тех случаях, когда наблюдается значительный приток воды и осложняются работы по осушению а также когда грунты содержат крупные включения твердых пород. Кессоны применяют в непосредственной близости от сооружений, когда есть опасность выпора грунта из-под их подошвы.

Кессон состоит из кессонной камеры, подкессонного строения и шлюзового устройства. Кессонную камеру обычно делают из железобетона. Стенки камеры заканчиваются ножом. Высота камеры от банкетки до потолка принимается не менее 2,2 м. В потолке камеры предусмотрено отверстие для установки шахтной трубы. Надкессонное строение чаще всего выполняют в виде сплошного массива из монолитного бетона или железобетона. Для опускания и подъема людей и выполнения грузоподъемных операций предусматривается шлюзовой аппарат, который соединен с кессонной камерой шахтными трубами. Сверху кессон оснащен подъемным механизмом. Для подачи сжатого воздуха монтируются трубопроводы из двух ниток: рабочей и резервной. Для обеспечения сжатым воздухом монтируется компрессорная.

Сущность метода заключается в том, что во время погружения кессона в кессонную камеру нагнетается сжатый воздух, предотвращающий поступление в камеру подземных вод и наплывов грунта. Разработку грунта ведут в осушенном пространстве камеры.

Источник

Фундамент глубокого заложения кессоны

Кессонный способ работы связан с использованием сжатого воздуха. Обычно основоположником кессонных ф) ндаментов

считают французского инженера Триже, хотя первый его кессон еще не был похож на современный. В 1841 г. Триже опускал стальные трубы диамет-: ром 1,03 м через водоносный слой для разработки каменноугольных копей в долине Луары. Труба на глубину 15 м опускалась по принципу опускного колодца с водоотливом. Дальнейшее погружение трубы этим способом не удавалось, и Триже применил сжатый воздух, превратив опускной колодец в кессон. Конструкция кессона Триже показана на рис. 6. Вода из шахты вытеснялась сжатым воздухом.

В оболочку был встроен «воздушный шлюз» с герметическими дверцами. Ниже шлюза находилась рабочая камера или шахта. Принцип работы заключался в следующем. Регулировочным краном воздухопровода давление воздуха внутри шлюза уравнивали с наружным. Когда давление воздуха было равно атмосферному, открывали дверь и входили в шлюз. А затем, закрыв верхнюю дверь и кран, соединяющий внутреннее пространство шлюза с атмосферой, открывали кран, при помощи которого шлюз сообщался

Ы с шахтой. Когда давление воздуха сравнивалось с давлением в шахте, открывали нижнюю дверь, и из шлюза переходили в шахту. Выход из шахты через шлюз наружу происходил в обратном порядке. Рабочие опускались в шахту и подрывали грунт под трубой. Вырытый грунт накладывали в бадьи, которые поднимали в шлюз, а из шлюза грунт перемещали наружу. Применяя этот способ, Триже опустил трубу еще на 6 м.

Такой же способ повторил английский инженер Брюнель при постройке двух мостов, где опускались цилиндры диаметром 11 м и высотой 30 м. Аналогичный способ был применен в 1857 г. при строительстве моста через р. Тиса в Венгрии для опускания стальной трубы диаметром 3 м. При строительстве этого моста были внесены некоторые усовершенствования в конструкцию кессона.

В 1856—1858 гг. в России также был применен этот способ при строительстве моста через р. Неман в Ковно, р. Вислу з Варшаве, р. Двину и др.

Конструктивное оформление современного кессона было дано инж. Денисом в 1859 г. при устройстве фундаментов Киль-ского моста через р. Рейн.

Предложенный Денисом кессон представлял собой металлический ящик, перевернутый дном вверх, который служил рабочей камерой и был соединен с шахтными трубами и со шлюзом. Такая конструкция выгодно отличается от конструкции цилиндрического кессона, примененного Триже, так как сталь расходуется только для устройства рабочей камеры, а тело опоры устраивается из менее дефицитного материала — камня и бетона. Принцип применения сжатого воздуха в том и другом случае одинаков.

Первый кессон современного типа имел в плане размеры 7 X 24 и высоту 3,8 м. По мере опускания рабочей камеры возводилась кладка тела опоры. Эта же конструкция была успешно применена при строительстве опор мостов в Швейцарии и через р. Преголя в Прибалтике. Однако более простые по форме цилиндрические кессоны были вытеснены не скоро. В России кессоны современного типа впервые применены в 1871 г. при строительстве моста через р. Днепр.

В России также широко применялись бетонные кессоны. Только на строительстве Восточно-Китайской железной дороги построено более 100 мостов на таких кессонах. Бетонные кессоны нашли применение и в 1910—1912 гг. при строительстве больших мостов через pp. Днепр, Дон и др.

Кессонный способ сооружения фундаментов значительно расширил возможности строителей. Там, где опускные колодцы не могли применяться по геологическим условиям (большие валуны, скальные прослойки, грунтовая вода и т.д.), их заменяли кессонами.

В практике мостостроения, особенно в Америке, применялись деревянные кессоны. Например, опоры Бруклинского висячего моста в НькР-йорке с главным пролетом 487 м, построенного в 1870—1883 гг., сооружены на деревянных кессонах размером 32,2 X 52,5 м (площадь их равна 1592 м2). Вероятно, это самые большие кессоны в практике строительства мостов. Расход древесины на один кессон составил 3140 м3, а металла — 250 т. Глубина погружения кессонов — 24 м ниже уровня грунта. Большие кессоны из дерева в США применяли также при строительстве ряда других мостов, в частности при строительстве арочного моста в Сент-Луисе в 1870 г. (25 X 22,1 м), а также в 1911 г. на строительстве Ново-Квебекского моста (16,9 X 55 м) и др. Эти кессоны поражают своими грандиозными размерами, но не совершенством конструкций. Характерной особенностью строительства кессонных фундаментов является то, что размеры кессонов с развитием уровня техники сильно уменьшились.

Деревянные кессоны нашли применение и в России при строительстве опор мостов на сибирских железных дорогах.

При строительстве опор мостов на кессонных фундаментах иногда происходили неожиданные случаи. При строительстве кессонных фундаментов опор моста в Нью-Йорке в 1917 г. под фундамент одной из опор предполагалось опустить три кессона до верха скальных пород. При опускании третьего кессона до проектной отметки была обнаружена широкая расщелина в скале, заполненная мягкой породой. Строители приняли решение перекрыть расщелину железобетонными арками и консольными балками пролетами 18 м, которые опирались на два соседних кессона. Третий кессон был поставлен на это перекрытие. Устройство железобетонных перекрытий производилось на глубине 21,35 м ниже горизонта воды под сжатым воздухом.

Еще более неожиданный случай имел место при строительстве фундамента автодорожного моста в Нью-Уэльсе в Австралии, где пришлось опустить кессон на глубину 75 м от уровня воды. При опускании кессона, когда он был погружен на глубину 15 м в грунт, а кладка была выведена на высоту 39 м, внезапно кессон опустился на 18 м. При этом верх кладки оказался на 14 м ниже поверхности воды, которая в этом месте достигала 35 м. Было решено опустить второй кессон на первый и объединить их. После этого кладка была выведена на 60 м. Колодец сел еще на 7 м. В процессе дальнейшего опускания также имело место скачкообразное опускание кессона на 8 м.

В практике отечественного мостостроения также были аварийные случаи при работе с кессонами. При строительстве моста через р. Днепр в 1871 г. один из кессонов опрокинулся и затонул. Чтобы опустить новый кессон, пришлось затонувший разрубить на части и извлечь. Были также неприятности при строительстве опор одного железнодорожного моста через р. Днепр: из-за неоднородности основания кессона произошел разрыв кладки тела одной из опор. Исправление разрыва кладки происходило в трудных условиях в течение 4 месяцев при круглосуточной аварийной работе. Строительство одной опоры заняло 5 лет.

В СССР кессоны широко применяли при строительстве мостов как на железных, так и на автомобильных дорогах. Наиболее современные методы нашли применение в строительстве новых московских мостов, построенных в 1936—1938 гг.

Наиболее сложные кессонные работы приходилось вести при строительстве Краснохолмского моста в Москве. Кессоны этого моста по своим размерам и глубине опускания относятся к категории выдающихся сооружений. Дно русла реки сложено поверху культурным слоем, а затем следует песок с гравием, глины и суглинки. На глубине 27—30 ж залегает известняк. Под каждую опору было опущено по два железобетонных кессона размером 17,5 X 35 ж с расстоянием между ними 4,5 м. Кессоны имели ромбическую форму. Наибольшая глубина опускания кессона — 34 м. На этом мосту широко применили гидромеханизацию, что значительно повысило темп работ. Это было новинкой в мостостроении. При обычном способе ведения работы восемь кессонщиков выдавали в смену 30 ж3 грунта, а с применением гидромеханизации 200 ж3. Благодаря хорошей организации работа по устройству фундаментов закончена в течение 1 года.

Кессонные фундаменты применили также на строительстве ряда других московских мостов.

Гидромеханизация позволяет вести работу без людей в камере или при небольшом количестве людей. Первый способ получил название автоматического, или слепого. Этот способ испытан в 1937 г. на строительстве Б. Каменного моста, а потом на Наводницком мосту в Киеве в 1939—1940 гг.

В послевоенный период большой вклад в усовершенствование конструкций опор на кессонных фундаментах внесли мостостроители Прибалтики [43]. Ими предложены и внедрены столбчатые опоры на кессонах-оболочках из тонкостенных железобетонных элементов весом 200 т и более.

Конструкция опор на кессонах-оболочках показана на рис. 2. Опора состоит из двух кессонов-оболочек, железобетонного ростверка и тела опоры. Кессоны-оболочки имеют в нижней части горизонтальные перегородки для размещения на них шахтных труб с кессонными аппаратами. Диаметры оболочек доходили до 6,3 м при толщине стенки 15 см. Оболочки изготовляли на стенде. Транспортирование и опускание оболочек производили двумя плавучими шевр-кранами грузоподъемностью до 90—100 т. ичгптпв.прнными гилями стпоителей. После опускания

Кессонов-оболочек до проектной глубины и заполнения внутренней полости бетонной смесью на головы оболочек устанавливали железобетонный ящик-ростверк с несколькими отсеками. Ящик-ростверк служил одновременно опалубкой ростверка. При заполнении ящика-ростверка бетонной смесью его объединяли с оболочками при помощи арматурных каркасов. Для бетонирования ростверка, верх которого находился ниже уровня воды, применяли водонепроницаемые инвентарные перемычки. Над ростверком обычным путем возводили тело опоры. За последние несколько лет построено 15 опор на кессонах-оболочках.

На одном мосту две опоры на кессонах-оболочках построены в трудных геологических условиях: дно русла реки на глубину 3—4 м состояло из песков с содержанием крупных и мелких валунов, а ниже залегал мощный пласт песчаника. Глубина воды составляла от 3,5 до 5 м, а скорость течения реки доходила до 5 м/сек. Возведение опор в .двойном шпунтовом ограждении, рекомендованное в проекте моста, оказалось невыполнимым по геологическим условиям. Поэтому проект моста был пересмотрен, и опоры были построены на кессонах-оболочках. Кессоны-оболочки имели диаметр 5 м на нижнем участке высотой 3 – 4,8 м выше его. Расстояние между оболочками — около 9 м. При опускании оболочек на одной опоре встречались препятствия в виде сплотки деревянных свай и двухтавровых балок. Оболочки были опущены в песчаник на глубину 2,7 м. Все работы по возведению одной оболочки заняли 32 дня.

Особенность опор на кессонах-оболочках — это замена массивных кессонов двумя облегченными железобетонными оболочками, широкое применение сборных элементов с большим монтажным весом и индустриальный метод строительства.

Однако кессонные фундаменты в настоящее время полностью вытесняются другими видами фундаментов, глубокого заложения.

Источник