- Стройка. Самострой

- Как я строил мастерскую. Глава 3. Фундамент

- Похожие статьи:

- Другие статьи на эту тему

- комментариев 9

- Оставить комментарий

- Строительство мастерской | Часть 1: проект и фундамент

- admin

- 27 ответов на “Строительство мастерской | Часть 1: проект и фундамент”

- Моя мастерская на металлокаркасе: построил за 200 тыс. руб. и не жалею

- Выбираете энергоэффективные решения?

- Геотермальный тепловой насос EU (старт/стоп)

- Геотермальный тепловой насос IQ (псевдоинвертор)

- Геотермальный тепловой насос IQ (инвертор)

- Свайно-винтовой фундамент для мастерской

- Каркас мастерской из металлопрофиля

- Фундамент для мастерской своими руками

- Столярная мастерская своими руками: ожидания и реальность

- Пиление

- Точение

- Сушка

- Изгиб

- Фрезерование

- Сверление

- Фанерование

- Склейка и защитно-декоративное покрытие

- Соединения

- Обустройство мастерской

Стройка. Самострой

Как я строил мастерскую. Глава 3. Фундамент

22.09.2008 (CrazyTim) Строительство

Итак. Дождавшись стабильного весеннего тепла, я приступил к сооружению первого в своей жизни фундамента. Далее просто фото с описанием каждого этапа:

1. Сняли верхний растительный слой, глубина один штык.

2. Засыпали песок. Пролили. Утрамбовали.

3. Сколотили и установили опалубку из дюймовки. Высота 20 см. Основные стойки из бруска 50х50, усилена обрезками арматуры.

4. Засыпали второй слой песка. Выровняли неровности Пролили. Утрамбовали.

5. Уложили гидроизоляцию. 2 взаимно перпендикулярных слоя руберойда с перехлёстом 30-40 см.

6. Утеплитель. 3 см пенопласта. На самом деле не столько для утепления, сколько для простоты заказа бетона (без него объём 3.2 куба, с ним — ровно 3 куба). Сверху перекрыт одним слоем руберойда с перехлёстом 50 см.

7. Армирование. Арматура d12 и d16 через одну, клетка 20 см. Можно было использовать только d12, просто сначала купили 16, потом докупали уже 12. Часто встречал вопрос, можно ли вязать арматуру пластиковыми стяжками для проводов. Можно, главное не пожадничать и купить длинные стяжки, они шире и толще, соответственно крепче. Весь каркас связан за 2,5 часа в четыре руки. Дистансеры между верхней и нижней решёткой — каминный кирпич. Между нижней решёткой и основанием — расколотая по четвертям 5см тротуарная плитка. Нижняя и верхняя решётки связаны друг с другом проволокой в 15 местах для большей жёсткости каркаса.

8. Приехал миксер. За 10 минут аккуратно вылил 3 куба бетона М-300 на гранитном щебне. До последнего был страх, что опалубка не выдержит. Напрасно волновались, всё прошло на ура. Водитель понемногу перегонял машину и лоток от угла к углу, бетон практически сам растёкся, растаскивать почти не пришлось. После проштыковали обрезками арматуры, выровняли по краю опалубки и накрыли плёнкой.

10. Плита обработана битумным лаком. Фундамент готов.

UPD: Что бы я сейчас сделал по-другому.

Во-первых, после полного сезона осень-зима-весна понял, что перестарался с заглублением. Очень низко закопал плиту, почти вровень с землёй, теперь придётся нести дополнительные траты на гидроизоляцию стыка плита-стена, чтобы обезопасить себя от проникновения талых вод весной + дренаж по периметру. ИМХО, плита — именно поверхностный фундамент, а не мелкозаглублённый (если нет подвала, или цокольного этажа, конечно).

Во-вторых, в следующий раз буду делать подбетонку. На неё проще уложить гидроизоляцию, в т.ч. наплавляемую, к тому же, она несколько выравнивает основание.

В-третьих, специальные спейсеры для укладки арматуры. Кирпич, конечно, тоже ничем не повредит, но с ними как-то красивее и правильней. =)

Похожие статьи:

Другие статьи на эту тему

комментариев 9

А я, к сожалению, не вижу фотографий…

Фото последует в самое ближайшее время. Технические проблемы. =(

Галерея отличная, какого размера фундамент интересно? И какой дом планируется на нем разместить?

Не дом, мастерская. По внешние размеры 5.20м*3.20м. Высота в коньке 4 м.

А зачем такой фундамент для мастерской? Уж больно капитальный…

Хороший отчет, только не хватает пояснений почему выбрана именно такая технология. Т.е. подушка, гидроизоляция, пенопласт(!), опять гидроизоляция и тп. Т.е. хотелось бы узнать, это просто свои собственные эксперименты (я против таковых ничего не имею), или чем-то обоснованное решение. Я например знаю что пенопласт имеет свойство со временем крошиться.

Pavel: Грунт глинистый + УГВ достаточно высокий, поэтому решил не рисковать. К тому же, стены из трёхслойных блоков, а они не то, чтобы очень тяжёлые, но и далеко не лёгкие (но об этом позже). Ну и последнее, как я уже писал, эта стройка для меня испытательный полигон, сейчас я на 99% знаю, что под будущим домом у меня будет именно плита (с необходимыми поправками, конечно). Уж лучше я сейчас наступлю на грабли, чем при строительстве дома, хотя понятно, что от них всё равно никуда не деться, но всё же будет легче.

Николай: Плиту выбрал из-за геологических условий (см. выше). А технология достаточно распространённая. По поводу пенопласта: как я писал выше, он там больше просто «место заполняет». =) С нашего узла только объёмы кратные 0.5 куб. м. возят. В том, что он раскрошится, я, честно говоря, сомневаюсь, потому как никаких внешних воздействий, типа ультрафиолета и т.п., в толще бетона он не испытывает. В противном случае, все панельные дома старше, скажем, 20 лет пора под снос. =)

Класс! Монументальное сооружение, на такой плите в мастерской можно и станочки разные легко поставить…, такуюже хачу 🙂

А у меня в мастерской пол просто глинобит, за много лет так утрамбовался, что недавно когда понадобилось там яму выкопать, то верхний слой пришлось ломом раздалбывать.

Оставить комментарий

Вы должны быть авторизованы, чтобы оставить комментарий.

Источник

Строительство мастерской | Часть 1: проект и фундамент

Канал Александра Ремизова — https://www.youtube.com/channel/UCl7H4tMDts5ASEd5DVwmsbg

Мой сайт — http://maximkozlov.ru

LIVE-канал — http://www.youtube.com/MaxRecordsLive

Группа VK — https://vk.com/maxwoodworker

admin

27 ответов на “Строительство мастерской | Часть 1: проект и фундамент”

интересное видео! то же планирую строить мастерскую! Удачи.

Думаю все получится!

А недумали навкруги балки та що стоїть в центрі розмістити станки

скиньте ссылку на sketchup

Привет Макс ! Почитал я тут некоторые комментарии , и хочу дать тебе один лишь совет . Возьми старую ( совдеповскую ) книжку по строительству и строй по ней . А на все советы забей . Сейчас каждый , кто хотя-бы поставил сам забор , считает себя ох-м строителем . Удачи тебе Макс ! И будем ждать скорейшего новоселья .

Макс, привет! Никогда не поздно внести коррекцию в проект, у твоих друзей действительно есть дельные советы, к которым необходимо прислушаться. Как говорится: зри в корень. Семь раз отмерь, один раз молоточком ударь. А так молодец! Дорогу осилит идущий, а пытливый и ищущий ум приведет к правильным решениям! Всего самого наилучшего.

Подскажите пожалуйста, что за программа в которой Вы проектировали. Спасибо.

да….я тоже построил мастерскую для сварочных работ (двери, ворота, ковка и т д ) 5*10 м.. была бы возможность, расширил бы еще….ща помощника нанял, брата…

и я соглашусь с другими. .ворота должны быть большие. .хотя бы 2 м в ширину….

Максим, посмотри брус ЛВЛ на перекрытия, http://brus-info.ru/lvl-brus

Что это за программа, в ней можно рисовать лестницы, если можно, сбрось пожалуйста ссылку где скачать

естественное освещение недостаточное …

Металлический швелер расмотрите (подперекрытие), есть разные с толжиной вертикальных стенок увеличенной видел у людей. Если заливать не планируете перекрытие, а деревом на втором пол делать , то и для вашей площади мб подойдет, но это вам консультироваться стоит.

мне одно му кажется что места както мало я бы чуть больше бы ещё вытянул а склад какой нибудь? где досли то хранить?

да как пишут ниже ворота надо обязательно не очень большие но нужны

рядом у тебя место позволяет поставить обычный железный гараж для сушки досок самое то, с низу по стенам вентиляционные отверстия а сверху поставить мощьные вентиляторы и воздух будет хорошо циркулировать у меня у самого железный гараж во дворе при жаре там как в парилке градусов 50 точно есть рекорд был 58 градусов покрасить его ещё в черный цвет чтоб на солнце сильней нагревался сам себе такой сделать хочу но пока что нет возможности

А термопрофиль (лстк) не рассматривали? Никакой усадки, быстро, в любую погоду… и, возможно, дешевле

Спасибо, очень интересно. У меня стоит такая же задача. Могу подсказать про балку в центре Помещения. У меня жилой дом в прошлом году из СИП панелей поставил, зал с кухней совмещен 50 м2. По проекту балка, но я отказался и сделали без неё, в перекрытие положили одну большую и две малые балки. Не помню как они называются, но сделаны из клеёная фанера толщиной 10 см х2 шт, 20 см. По короткой стороне 20 см, а по длинной 30 см высотой. Длинная одна 20х30 см, короткая 20х20 см. Это я на память. Могу фотку прислать, только куда?

Источник

Моя мастерская на металлокаркасе: построил за 200 тыс. руб. и не жалею

Выбираете энергоэффективные решения?

Обратите внимание на геотермальные тепловые насосы FORUMHOUSE

Геотермальный тепловой насос EU (старт/стоп)

Геотермальный тепловой насос IQ (псевдоинвертор)

Геотермальный тепловой насос IQ (инвертор)

Основано на реальных событиях! Строительство мастерской в -20 градусов Цельсия. Пожалуй, эти два предложения лучше всего описывают опыт пользователя FORUMHOUSE с ником ВМГ. Предыстория — участник портала строит на заказ лодки. Хозяин помещения зимой поднял плату за аренду мастерской в три раза. ВМГ пришлось освободить место и, со всем инструментом, уезжать к себе на участок. А работать надо. Время поджимает. Стандартная бытовка не подойдёт. В ней не поместятся негабаритные детали. Выход? Быстро построить недорогую мастерскую размером 7000х3800 мм. Расскажем, как ВМГ это удалось.

- Какой фундамент выбрать для мастерской

- Как построить мастерскую на металлокаркасе

- Как сделать пол в мастерской

- Как привезти материалы на участок

- Чем обшить стены мастерской

- Как утеплить мастерскую

- Как отапливать мастерскую зимой

- Во сколько обошлось строительство мастерской из металлических труб и профлиста

Свайно-винтовой фундамент для мастерской

Итак, к строительству мастерской ВМГ приступил зимой. Задача — быстро поставить «коробку». Как это сделать, если:

- На улице мороз

- Времени мало

- Бетонирование отпадает

Выход — поставить мастерскую на «всепогодные» винтовые сваи.

Я купил четыре сваи. Крутили сами. Снял отбойным молотком мёрзлый грунт на глубину 0.3 — 0.4 м. Дальше пошла обычная земля. Сваи вкрутили без проблем. Получилось, что одной стороной мастерская стоит на сваях, а второй стороной опирается на бетонную площадку — основание навеса перед домом.

Каркас мастерской из металлопрофиля

При строительстве мастерской каждый выбирает знакомый ему материал и технологию. Для одних это — деревянный каркас. Для других — газо- или пенобетон. ВМГ работает с металлом, поэтому он выбрал металлопрофиль.

Основание для мастерской я сварил из обрезков 12-го швеллера. Лаги из профильной трубы сечением 10х5 см, толщина стенки 3 мм. Ещё пришлось купить профильную трубу 50х50х2 мм. Профиль варил на основании «платформы». На улице было -20 °C. Трубы покрыты снегом и льдом. Поэтому, не удалось их покрасить. Думаю, это — не беда, на мой век хватит и ещё детям останется.

Источник

Фундамент для мастерской своими руками

Дачник

Регистрация: 21.5.2009

Сообщений: 3515

Дача в Ленинградская область

Можно, если эта «лента» :

— хорошо армирована (не прогнётся);

— опирается на не продавливаемое основание.

Практически это достигается использованием в качестве ленты — железобетонного ригеля (крупной балки. сечение от 40 см на 50 см, заводского изготовления) укладываемой на фундаментные плиты, смонтированные на песчаное утрамбованное основание, ниже которых отсутствуют просадочные грунты. В построечных дачных условиях «лента», чтобы сократить влияние плохого качества изготовления и прочего, превращается в монолитно заливаемую стенку толщиной от 40 см и глубиной от 1,2 метра. То есть возможность есть, но гарантий ни кто не даст (нужны изыскания, расчёт, опытный специалист). На круг, простому обывателю лучше сделать как для обычного дома.

Сообщение отредактировал Алексей Васкелово6 — 10.3.2011, 11:03

Источник

Столярная мастерская своими руками: ожидания и реальность

Зачем вообще делать столярную мастерскую? Однозначного ответа у меня нет. Если вам просто хочется делать что-то руками из дерева, то есть мастерские, в которые можно прийти, заплатить деньги за аренду станков и рабочего места, и сделать всё там. Необязательно иметь свое помещение и собственное оснащение. Если же вы хотите заниматься деревообработкой как бизнесом, то конкуренция здесь высокая, найти свою нишу сложно. Поэтому я начну с объяснения моих собственных мотивов.

Началось всё в 2015 году, когда я понял, что мой старый сарай на даче скоро развалится и нужно построить новый. Я посчитал нужную площадь, количество материалов, ориентировочные расходы и время на постройку. Залил фундамент, на следующий год купил древесину и вместе с другом начали строить. Изначально я не намеревался делать мастерскую. Я лишь строил новый сарай взамен старого, чтобы хранить инструменты и оснастку.

Естественно, в процессе строительства всё пошло не так. Друг сказал: «у нас такие классные шестиметровые брусья, зачем мы будем их резать?» И предложил построить сарай двухэтажным.

Если вы когда-нибудь строили каркасное строение, то видите, что мы совершили кучу ошибок. Сейчас я постепенно укрепляю и переделываю сарай. Следующим подвохом стало желание сделать подвал: «пока не зашили, давай выкопаем и зальем бетон?». В общем, на подвал я потратил в сумме два календарных года. Из-за него я не мог закрыть пол на первом этаже, хотя у меня уже стоял обшитый, полностью готовый сарай. Вот только на втором этаже был пол, а на первом — яма. Её пару раз затапливало, в общем, было очень весело. Поэтому мой совет: не делайте подвалы, если они вам не нужны. В моём подвале сейчас стоят два ящика с яблоками, я его, по сути, не использую.

Площадь сарая получилась около 80 м 2 . Я начал задумываться, зачем мне такое большое помещение? Хочется организовать какую-то мастерскую, но какую? Начал думать. Тут я вспомнил, что мне от деда достался отличный универсальный деревообрабатывающий станок. Мы его достали, собрали и подумали, что теперь начнём делать мебель, берегись, Ikea! Сейчас докупим ещё станки, будем приезжать и в своё удовольствие что-нибудь делать.

Мы хотели делать мебель, и это стало первым неочевидным для меня препятствием. Деревообработка — достаточно сложное занятие. Здесь нужно много специфических знаний, которые по наитию можно обретать очень долго. Поэтому советую почитать профильную литературу или где-то поучиться. А тогда я этого совершенно не понимал: «у меня есть станок, есть немного денег, куплю другие станки и всё сделаю». Естественно, так не вышло.

Я начал разбираться, какие манипуляции с деревом мне нужно производить и что для этого нужно покупать.

Пиление

В первую очередь, заготовки нужно торцевать — делать ровные отпилы, перпендикулярные заготовке. Не важно, какую мебель вы делаете, табуреты или корпусные гарнитуры. Важно иметь возможность распиливать точно, в идеале — ещё и под определёнными углами.

Если вы серьёзный энтузиаст, то можете это делать вручную с помощью стусла. Но всё же торцовочная пила — это must have в столярной мастерской. Без нее придётся туго.

Желательно, чтобы пила была с протяжкой, то есть позволяла распиливать достаточно широкие заготовки. Инструмент хороший и не особенно дорогой. Главное, как и в любом другом инструменте, чтобы не было люфтов и можно было выставить нужные вам углы.

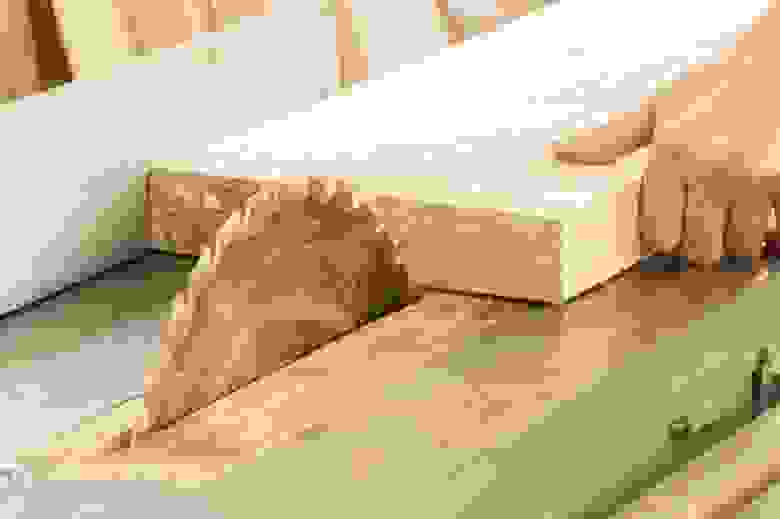

Ещё дерево нужно распускать или кромить, то есть распиливать вдоль. Для этого нужна циркулярная пила, желательно, установленная в раскроечный стол. Можно распускать и ручной циркуляркой с параллельным упором или по направляющей шине, но гораздо удобнее и производительнее делать это на столе.

Со строганием дерева всё обстоит сложнее, потому что ручным рубанком отстрогать достаточно широкую заготовку непросто. Для этого нужно долго нарабатывать навык, снимать древесину в разных направлениях, учитывая расположение волокон, постоянно контролируя равномерность снятия по всей ширине и длине заготовки. Упростить себе жизнь — но не улучшить качество обработки! — можно с помощью фуговального и рейсмусового станков.

Важно: рейсмусовый станок не заменяет фуговальный, а дополняет! Фуганок позволяет сначала получить одну ровную плоскость у заготовки, а рейсмус на основе этой плоскости выравнивает противоположную сторону. Новичкам эта связка из двух станков позволяет легко получать ровные заготовки относительно большой длины и ширины, равномерные по толщине. Это очень важно при изготовлении мебели. Но покупать два станка весьма дорого и для любителя зачастую избыточно. Поэтому в сети есть куча руководств, как из обычного ручного рубанка и двух брусочков сделать рейсмус или фуганок.

Точение

Описанные три операции — торцевание, фугование и рейсмусование — позволят вам сделать только какие-то очень простые изделия. По-хорошему, ещё нужно освоить токарное дело, то есть вытачивать заготовки, представляющие собой фигуры вращения. Например, круглые ножки для табуретки или стола, вазы, чаши, какие-то другие изделия. И без токарного станка в таком случае не обойтись. Конечно, можно обратиться к опыту поколений и из говна и палок сделать адаптер, с помощью которого на циркулярной пиле вытачивать цилиндрические заготовки, но это путь тупиковый.

Если вы захотите делать что-то сложнее цилиндра, то придётся купить токарный станок. К счастью, это один из самых простых станков, он представляет собой чугунную раму, двигатель, цангу и упор для стамески (подручник). На вторичном рынке можно найти много интересных моделей, есть и достаточно новых современных моделей.

Чтобы у вас получилась достаточно качественная мебель, если вы хотите делать её для себя или продавать, то придётся оснастить мастерскую многим другим оборудованием.

Сушка

Дерево нужно сушить, причём сушить по определённой методике. Обычно дерево продают «естественной влажности», то есть оно содержит около 25 — 40 % влаги. Если вы из такой древесины что-то изготовите, то по мере высыхания изделие будет коробить и трескаться. Вне зависимости от того, сколько слоёв лака вы на него нанесёте. Вообще говоря, дерево — материал живой и подверженный сезонным изменениям влажности воздуха, из-за чего его линейные размеры в течение года колеблются: в длину (по волокнам) колебания крайне незначительны, а в ширину древесная заготовка может разбухать и усыхать на десятки миллиметров, в зависимости от общего размера изделия.

Поэтому главное правило — древесина должна быть сначала высушена до 8 — 12 % влажности, только после этого её можно использовать.

Как сушить дерево в квартире? Как можно дальше от батарей аккуратно сложите доски, переложите слои брусками одинаковой ширины и сверху чем-нибудь прижмите. Желательно промазать торцы краской, поскольку здесь интенсивнее всего испаряется влага и могут пойти трещины вдоль досок. Замечательно, если вы сможете покупать уже высушенную древесину камерной сушки, это поможет избежать многочисленного брака, если станете сушить сами.

Изгиб

Наверное, почти все из вас видели такие красивые столы и стулья с гнутыми ножками.

Выглядит очень эффектно. Если такие ножки вырезать-выпиливать, то они получатся гораздо менее прочными, потому что будет нарушена продольная целостность волокон. Лучше всего добиваться такой формы с помощью изгибания древесины. А чтобы заготовки не ломались, нужно сначала повысить их пластичность. На производствах используется химическая пластификация дерева, а любителям обычно доступен только один способ: сначала увлажнить древесину, а затем нагреть, после чего можно постепенно изгибать заготовку.

Фрезерование

Очень полезная, и зачастую необходимая операция в деревообработке. Если мы говорим о мебели, то, как минимум, вам придётся фрезеровать кромки изделий, скругляя их (вариант с ручной обработкой калёвками я не рассматриваю). Для этого вам понадобится ручной фрезер, который хорошо бы дополнить фрезерным столом с установленным в нём более мощным аппаратом. Впрочем, на первых порах более чем достаточно одного фрезера средней мощности, при необходимости ставя его в стол или используя вручную.

Сверление

Чтобы соединять детали, нужно будет делать в них отверстия под крепёж — винты или шканты. Обычной ручной дрелью вы вряд ли это сделаете ровно и аккуратно, к тому же часто нужно сверлить отверстия в торцах. В идеале, у вас должен быть сверлильный станок. Вариант «для бедных»: стойка, в которую зажимается ручная дрель, которая опускается вручную. Оба варианта помогут вам делать отверстия гораздо точнее и аккуратнее, а то и просто делать.

Фанерование

Раньше этим термином называли процедуру обклеивания столярных изделий фанерой — тонкими листами древесины других, более ценных сортов. Сейчас мы понимаем под «фанерой» многослойные клееные щиты, а тонкие древесные листы называем «шпоном». Соответственно, вместо «фанерования» сегодня многие говорят «шпонирование». С помощью шпона можно придать красивый, даже изысканный вид изделиям из «простых» сортов древесины, произрастающих в наших широтах. Например, шпоном дуба можно обклеивать мебель из берёзы. К слову, сегодня очень многие образцы мебели, в том числе «элитной» зарубежной, на самом деле обклеены шпоном более ценных пород и продаются как изготовленные из массива, по гораздо более высоким ценам.

Новичкам я не рекомендую сразу заниматься наклейкой шпона, поскольку задача эта нетривиальная, требующая навыка, терпения, а в случае с большими деталями — ещё и серьёзного оснащения в виде мощных прессов или ваккуумных мешков для равномерной приклейки шпона.

Склейка и защитно-декоративное покрытие

Это основные операции после изготовления и сборки самих деталей. А для их выполнения нужны определённые условия. Сарай — не дом, он не отапливается. Когда я начал заниматься столяркой, то понял, что ни поклеить, ни покрасить не смогу, потому что на улице уже зима и в мастерской слишком холодно, при такой температуре нельзя даже материалы хранить. При этом в холодной мастерской и работать некомфортно.

Это, конечно, меня очень огорчило, потому что утеплять сарай было бы достаточно дорого. А вам я рекомендую либо сразу озаботиться утеплением, либо в холодное время года заниматься склейкой и покраской в других помещениях, тёплых.

Соединения

В столярном деле существует множество видов соединения деталей друг с другом, различающихся практичностью, прочностью, эстетикой и долговечностью. Подробно рассказывать обо всех видах я не буду, это тема для целой книги. Чаще всего детали механически соединяют друг с другом с помощью пазо-шиповых или шкантовых соединений, которые промазываются клеем.

Про чисто механические соединения все знают: детали крепятся друг к другу с помощью винтов, саморезов, эксцентриковых соединений, иных металлических приспособлений.

Обустройство мастерской

Потратив пару лет на сарай с ненужным подвалом, я расставил все станки по мастерской и сделал установку для пылеудаления: взял строительный пылесос и на двухсотлитровую металлическую бочку установил циклонный фильтр. Класс! Теперь пыли не будет. А потом сообразил: пылесос потребляет 1,5 кВт, торцовочная пила ещё 2 кВт, не считая других приборов, с грустью посмотрел на провод, через который к сараю подведено электричество, и понял, что ничего у меня не получится. Обратился к электрикам и попросил их провести мне трёхфазную линию. Эти чудесные ребята динамят меня уже долго, и думаю, что победить их не смогу, придётся обращаться в другое место.

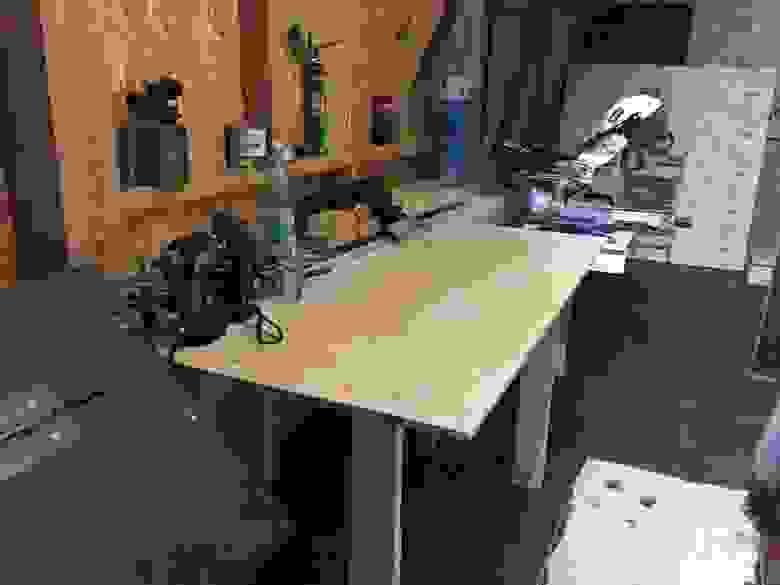

Обустройство мастерской я начал с верстака. Причем в итоге сделал его не там, куда подвёл пылеудаление, и пришлось переносить пылесос.

Торцовочная пила углублена, чтобы её собственный стол был вровень с верстаком. Благодаря откидной столешнице сюда помещается целый лист фанеры, который можно удобно раскраивать.

Потом я установил тиски, потратил на это немало времени. Стойка для дрели ещё не закреплена, но тоже встроена в столешницу, её удобно использовать для сверления торцевых отверстий.

Из-за недостаточного электропитания станок я даже не запускал, буду дальше воевать с энергетиками.

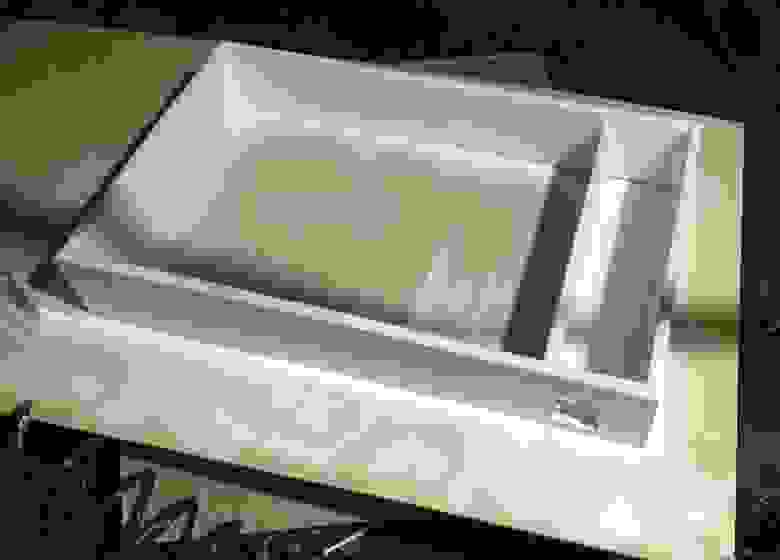

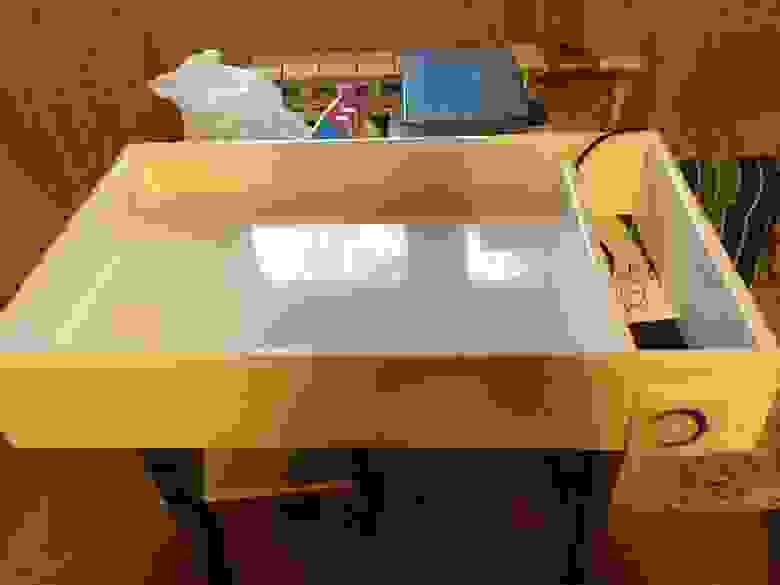

А вот всё, что я успел пока сделать своими руками — стол для рисования песком для дочери:

Сделал я его достаточно быстро, где-то за 20 часов, потому что к тому времени уже были все нужные инструменты и оснастка. Причём около 6 часов ушло на обработку заготовок, чтобы придать им форму параллелепипеда.

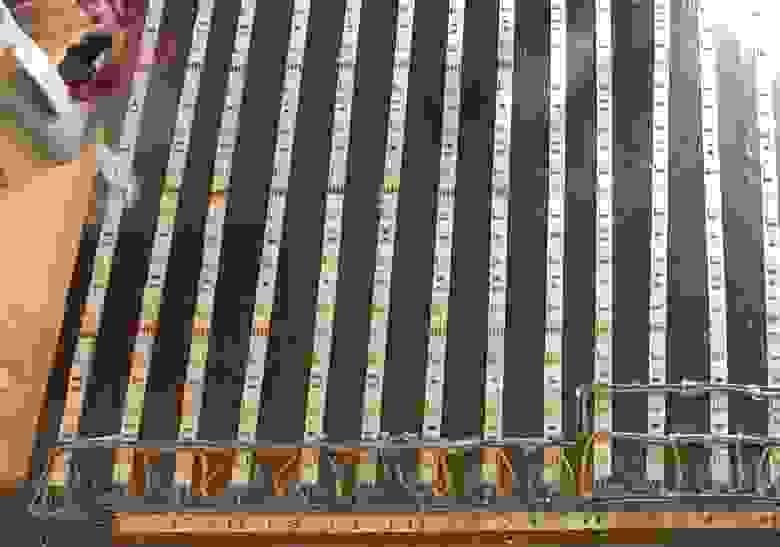

Стол простой: коробка, в ней 8 метров светодиодной ленты, контроллер и блок питания. Сначала я обработал доски, фрезой обработал кромку и склеил всю конструкцию. Получилось очень криво. Если приглядеться, на фотографии видно, что швы на стыках я заполнял смесью опилок и клея ПВА. Но держится крепко.

Отсек для инструментов и для песка прикручен с помощью четырёх гаек-бочонков. Именно здесь я осознал всю пользу стойки для дрели, потому что сверлить в торец очень сложно.

Здесь виден сам экран, который установлен под оргстеклом.

На него, поверх алюминиевого скотча, на термоклей наклеена светодиодная лента. Я думал, что скотч будет работать как отражатель, а оказалось, что он «разбавляет» спектр света.

Оргстекло достаточно просто монтировать. После первичной грунтовки и покраски вставил металлические шкантики, положил стекло и залил эпоксидкой. Оно сидит там как родное и никуда не денется.

Хочу сделать ещё два стола, уже есть заготовки для них, и попробовать продать, потому что себестоимость получается очень низкая. В них самое дорогое — контроллер и светодиоды. Заодно отработаю навыки обработки таких мелкосерийных деталей.

Источник