Как установить ленточный конвейер: требования и этапы монтажа

Ленточные конвейеры используют во многих сферах. Начиная от производства продукции и заканчивая строительной сферой.

Ленточные конвейеры можно встретить и в повседневной жизни: аэропорты, торговые центры, шахты. То есть с транспортерной лентой, только разных размеров, человек сталкивается ежедневно.

Размер и конструкция конвейера зависят от области ее применения. Так в строительстве или на крупных производствах, могут использоваться сразу несколько ленточных конвейеров, соединенных в одну цепочку. Такая линия конструкций, может перемещать сыпучие или твердые материалы на большие расстояния.

«Сердцем» конструкции является приводной барабан, который приводит в действие весь механизм. Поэтому, для качественной и долговечной работы важно купить приводной барабан для ленточного конвейера.

Монтаж ленточного конвейера

Так как ленточные конвейеры, перевозят в разобранном состоянии, после доставки на место, конвейер необходимо собрать. От того насколько правильно проведен процесс монтажа, напрямую зависит работа всего механизма. Перед началом установки разрабатывают техническую документацию. В проекте учитываются месторасположение конвейера, качество покрытия на котором он будет установлен.

Монтаж проводится в несколько этапов:

- Подготовка поверхности. Площадка должна бы ровной, без крутых наклонов и резких изгибов.

- Установка рамы механизма. Проверка с помощью уровня, на предмет перекосов.

- Фиксирование рамы при помощи распорок.

- Установка роликовой опоры, начиная с нижней ветви, затем устанавливается верхняя ролик опора.

- Установка приводного барабана, электродвигателя и редуктора.

- Пробный запуск, для выявления неисправностей или неточностей в монтаже.

- Монтаж приводной станции.

- Монтаж транспортерной ленты конвейера с помощью стального каната. Канат закрепляется на нижней ветви, затем огибает барабан и растягивается на грузовой ветви к лебедке.

- Затем, таким же путем, как и канат укладывается лента на конвейер.

Монтаж ленточного конвейера — ответственный процесс, требующий точных замеров и не допускающий ошибок. Малейшая ошибка, может вывести из строя весь механизм. Важную роль в долговечности механизма играют и условия его использования. Частые перегрузки или несвоевременный ремонт, могут значительно сократить срок эксплуатации ленточного конвейера.

Источник

Монтаж стационарных ленточных конвейеров.

Ленточные конвейеры могут монтироваться в закрытых помещениях (цехах, складах, галереях) и на открытом воздухе (открытые горные разработки). Место монтажа конвейера в значительной мере определяет организацию и методы монтажа.

Существует два метода монтажа сборочных единиц ленточных конвейеров: последовательный и одновременный.

При одновременном монтаже сборочных единиц значительно расширяется фронт работ, сокращается общая продолжительность их выполнения. Однако при этом требуется высокая точность разметки трассы (определение координат и отметок в горизонтальной и вертикальной плоскостях).

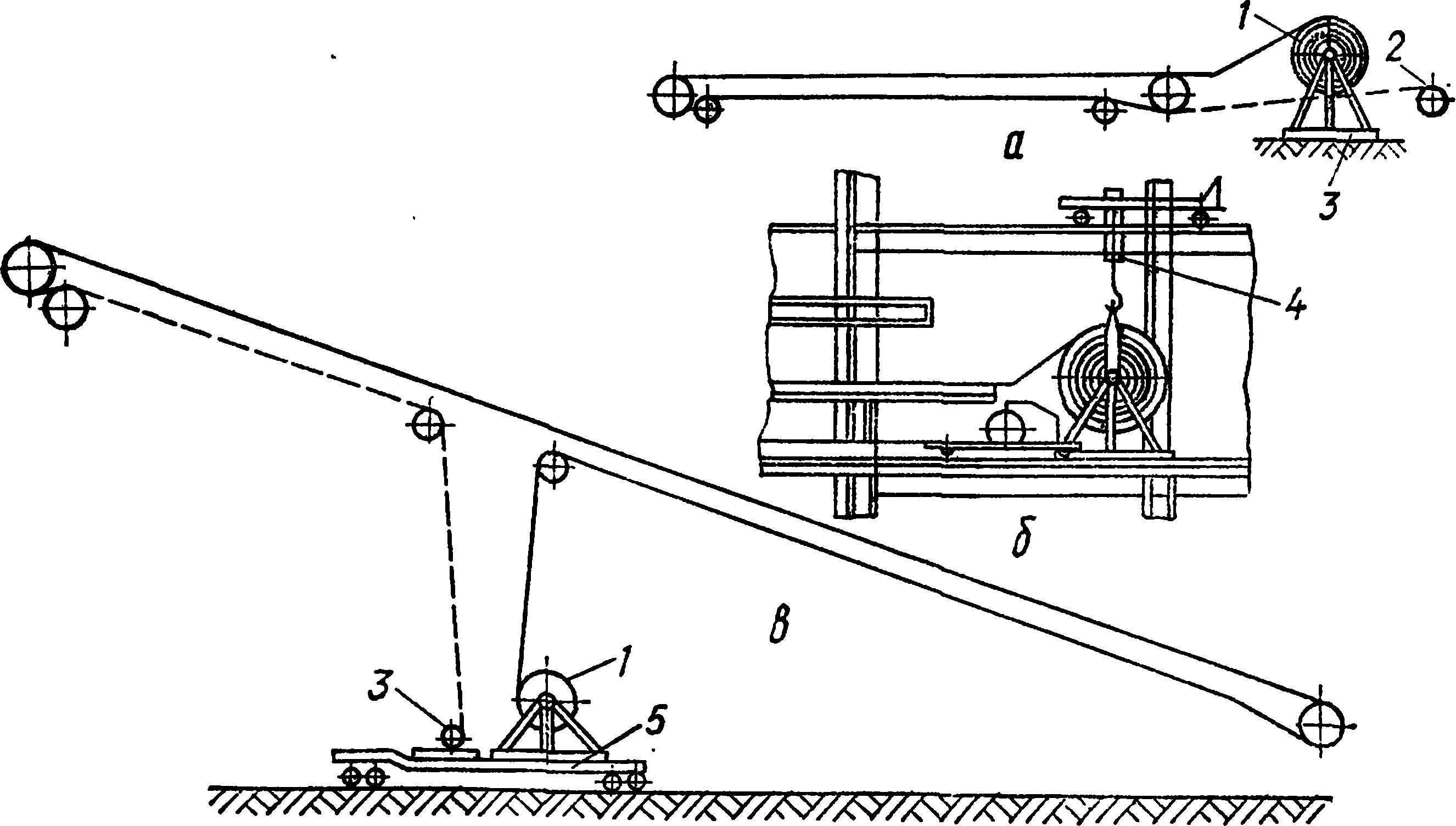

На монтаж крупных ленточных конвейеров разрабатываются линейные или сетевые графики (см. рис. 93), по которым можно установить объем и последовательность выполнения монтажных операций.

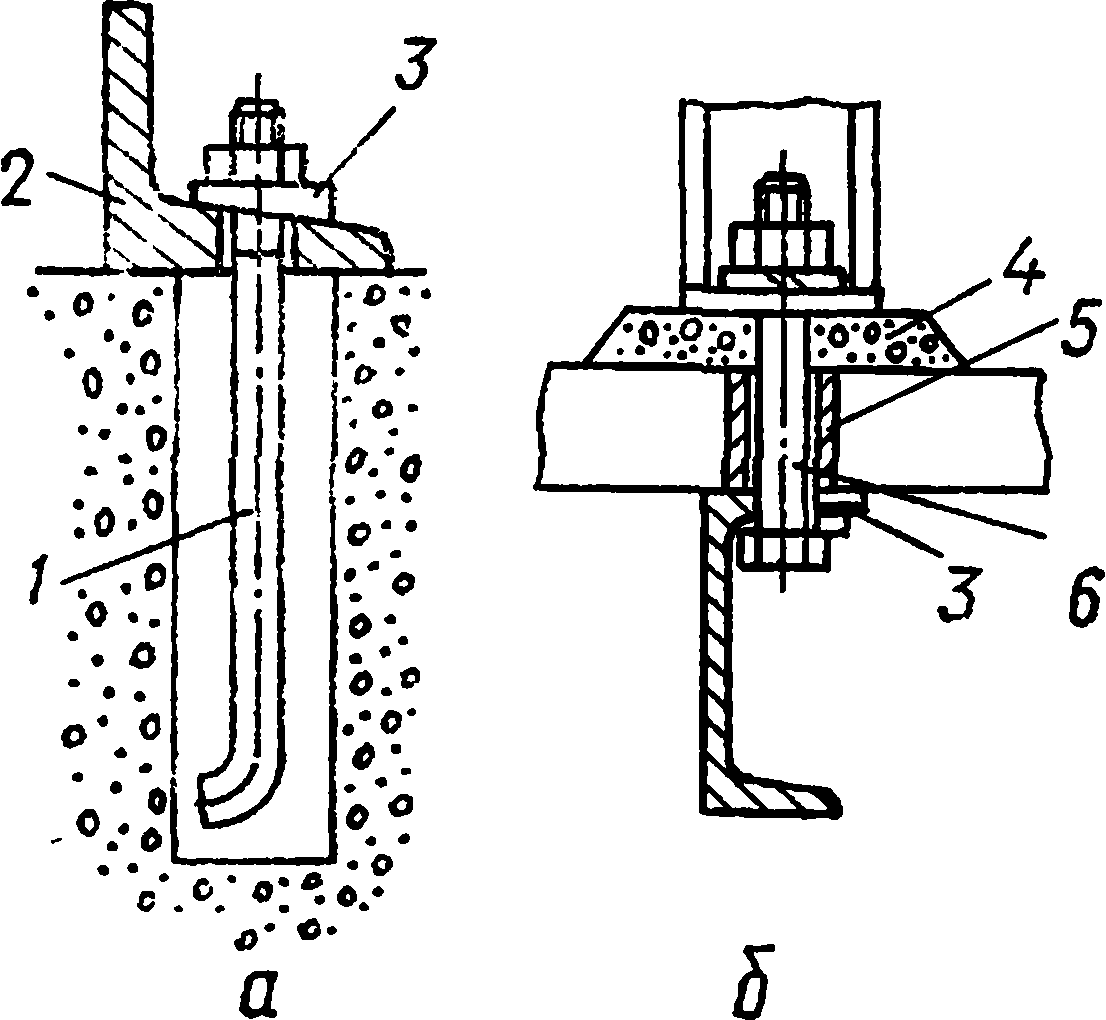

Приводные и натяжные станции ленточных конвейеров могут монтироваться на бетонных фундаментах или на металлических рамах. Во всех случаях сетка анкерных или крепежных болтов должна отвечать установочному чертежу приводной и натяжной станций. Анкерные болты 1 (рис. 133, а) устанавливают в колодцы фундамента и соединяют с рамой 2 приводной или натяжной станции. После точной регулировки положения рамы в горизонтальной и вертикальной плоскостях колодцы заливают цементным раствором.

Рис. 133. Схемы крепления узлов рам приводных и натяжных станций конвейеров:

7, в — болты; 2 — рама; 3 — косые шайбы; 4 —- цементный раствор; 5 — стальные втулки

Рамы приводной или натяжной станции по-разному крепят к железобетонным перекрытиям (рис. 133, б). Во всех случаях при соединении полок швеллеров с болтами 1, 6 под гайки или головки болтов необходимо устанавливать косые шайбы 3, что разгружает болты от асимметричных нагрузок. В отверстия под болты в железобетонных перекрытиях устанавливают стальные втулки 5, которые снаружи также заливают цементным раствором.

Приводные и натяжные станции конвейеров малой и средней производительности (100—400 т/ч) чаще всего собирают на заводе-

изготовителе и доставляют на место монтажа, который в данном случае сводится к установке рамы станции на фундамент или опорную конструкцию.

Приводные и натяжные станции мощных конвейеров собирают в процессе монтажа всего конвейера. Сборка начинается с установки барабана в подшипниковые узлы рамы, затем вал приводного барабана муфтой соединяют с выходным валом редуктора. Вал установленного на раму электродвигателя соединяют муфтой с входным валом редуктора. После регулировки положений редуктора и двигателя и проверки правильности соединения валов узлы окончательно крепятся к раме или фундаменту.

При монтаже натяжных станций грузового типа направляющие устройства должны быть установлены строго вертикально, что проверяется с помощью отвеса, уровня или теодолита.

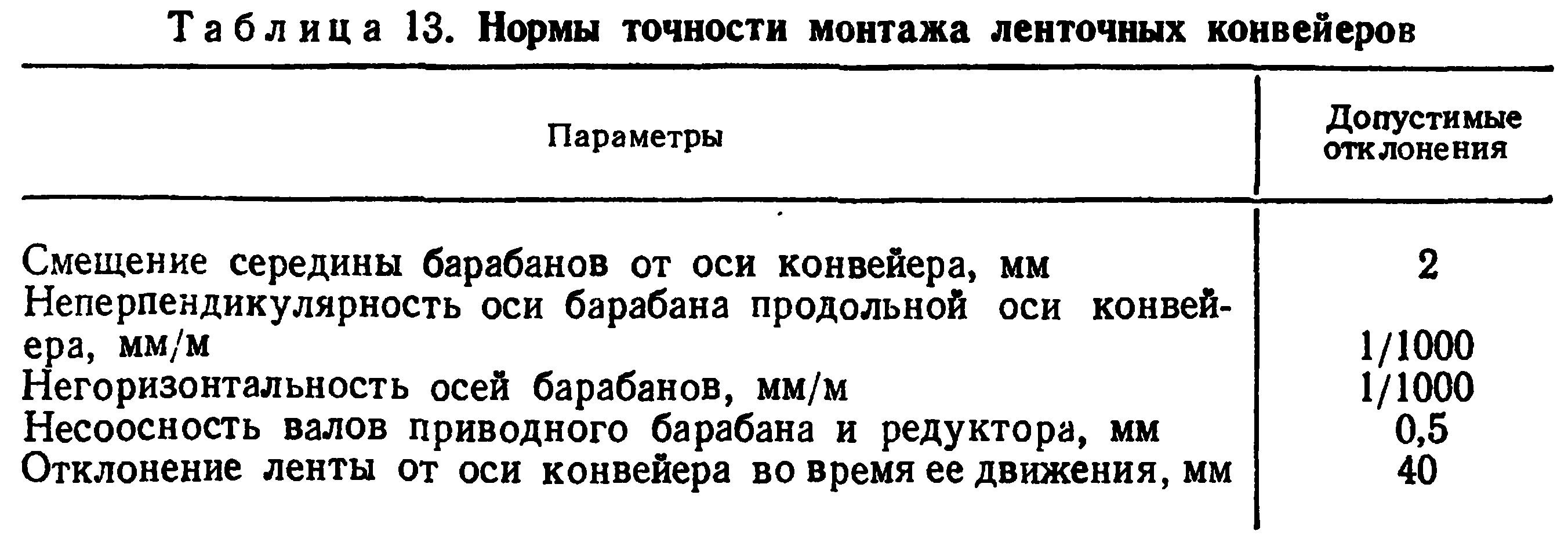

Допустимые нормы точности монтажа приводных и натяжных станций конвейеров приведены в табл. 13.

Секции металлоконструкций средней части ленточных конвейеров устанавливаются на трассе конвейера согласно маркировоч-

ному и монтажному чертежам. После соединения их с опорными частями конвейера и проверки прямолинейности и соосности на секции устанавливаются роликоопоры (рис. 134).

Рис. 134. Схема установки и проверки положения роликоопор ленточного конвейера

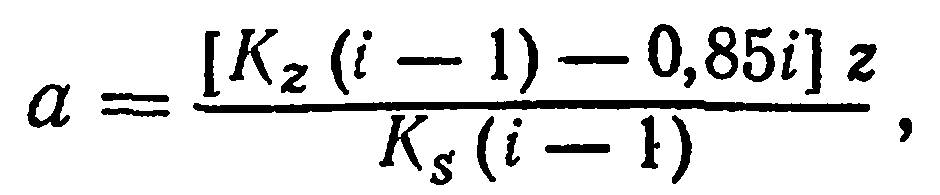

Точность положения ленты на роликоопорах при работе конвейера определяется точностью (параллельностью) навески лент по отношению к оси конвейера, а также точностью установки приводного и натяжного барабанов и роликовых опор. Роликоопоры обычно монтируются в сборе с роликами, что облегчает проверку правильности их положения (рис. 134, а). Для лучшего центрирования ленты каждую пятую-шестую верхнюю желобчатую опору устанавливают под углом 2—3° к вертикали или к плоскости ленты с наклоном в сторону движения ленты (рис. 134, б).

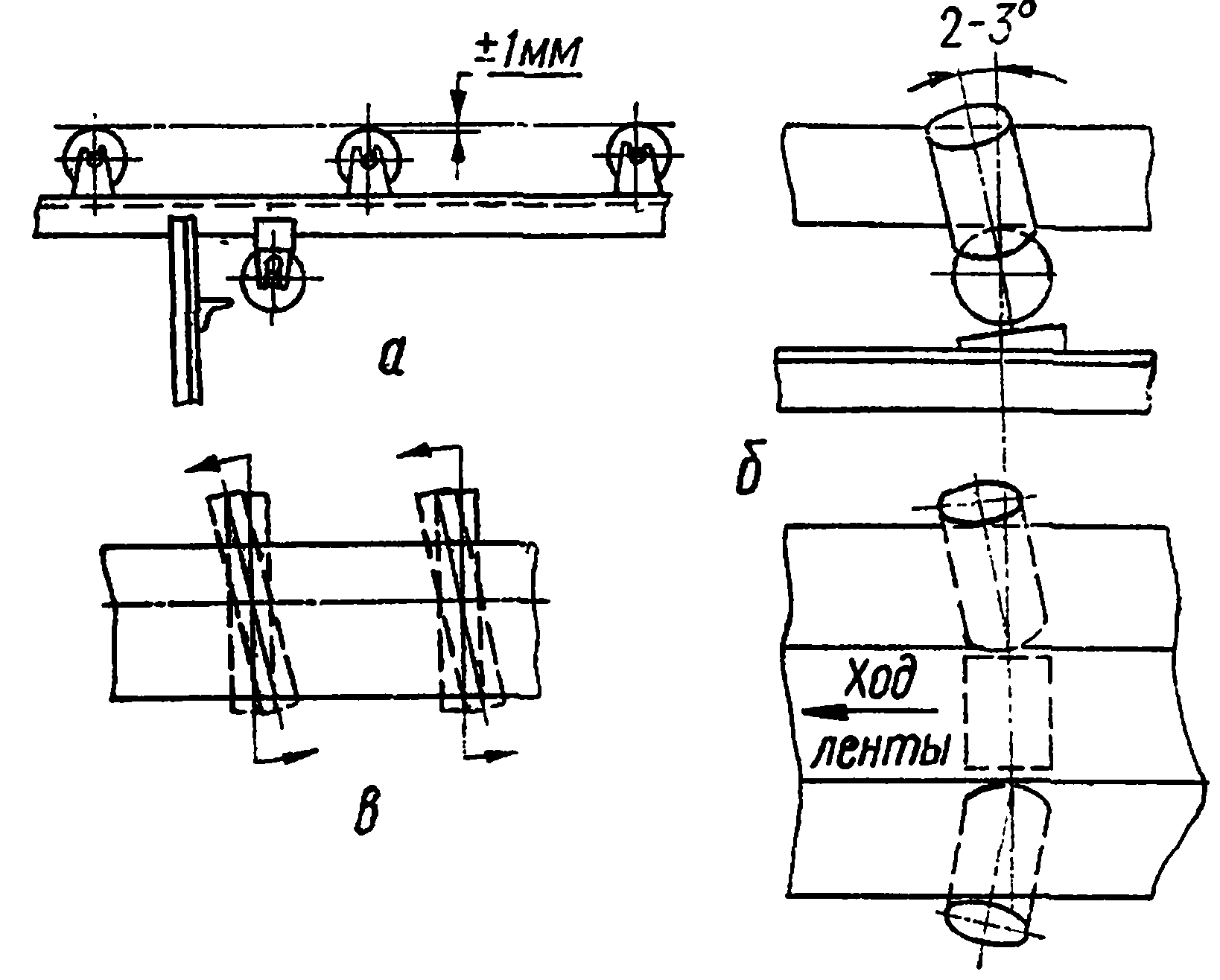

Рис. 135. Схемы навешивания конвейерной ленты:

1 — бухта ленты; 2 — тяговая лебедка; я — козлы; 4 — крюк крана; 5 — автомобильный прицеп

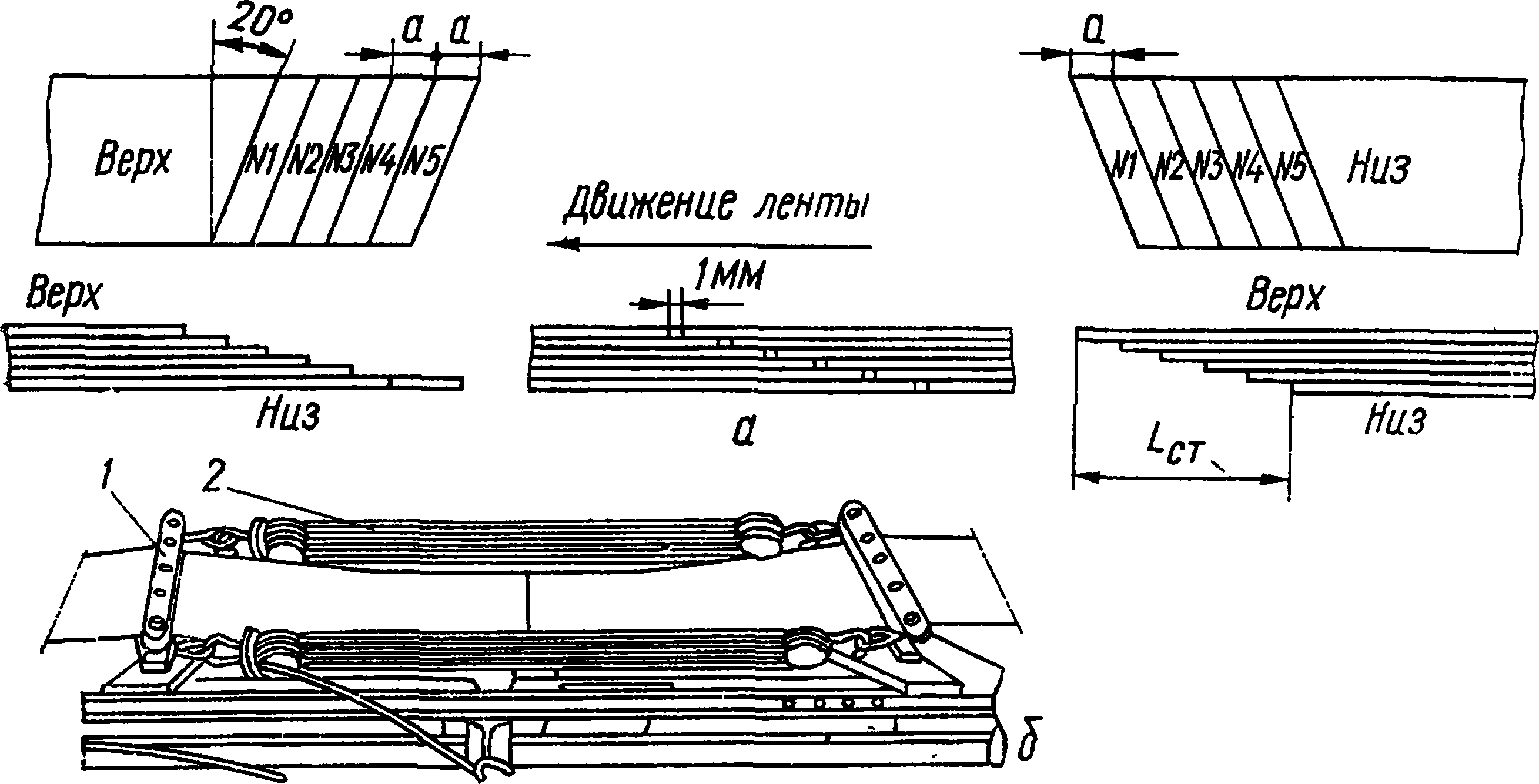

Монтаж (навешивание) ленты у конвейеров большой производительности и длины представляет собой довольно сложную и трудоемкую операцию. Некоторые наиболее широко применяемые схемы навески лент показаны на рис. 135. При монтаже конвейеров

в закрытом помещении бухта ленты 1 (рис. 135, а) устанавливается на козлы 3 и к ее свободному концу приклепывается зажим, позволяющий соединить ленту со стальным канатом. Канат обводится вокруг приводного барабана через отводные блоки и закрепляется на барабане тяговой лебедки 2. При включении лебедки лента огибает приводной барабан, и ее конец подводится к натяжному барабану. После этого ленту отрезают и подготавливают ее концы к стыковке. Иногда бухту ленты подвешивают к крюку 4 крана (рис. 135, б), что упрощает подготовку ленты к монтажу.

Схема навешивания ленты на наклонный конвейер, расположенный в галерее, показана на рис. 135, в. Здесь бухта ленты 1 устанавливается на автомобильный прицеп 5, на котором имеется тяговая лебедка 3. Канат прикрепляется к ленте и огибает приводной и натяжной барабаны конвейера. Лента навешивается рассмотренным ранее способом. Иногда вместо лебедки используют трактор.

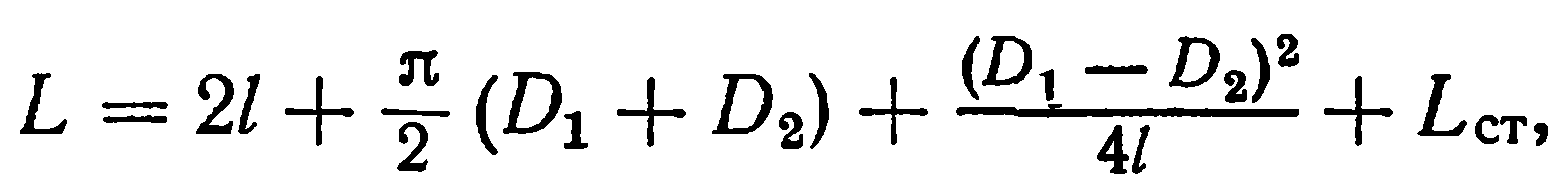

Длина ленты L определяется по формуле

где L — расстояние между центрами барабанов при ненатянутой ленте;

D1 и D2 — диаметры большого и малого барабанов; LCT — длина стыка ленты.

Прорезиненные текстильные конвейерные ленты выпускаются длиной 70—120 м. Так как длина конвейеров может быть значительно большей, концы лент необходимо соединять. Существует два основных способа соединения лент: механический и вулканизационный. Последний, хотя и требует специального оборудования и тщательного выполнения всех операций стыковки, более надежен. При этом способе отдельные участки ленты соединяют обычно в вулканизационной мастерской перед навешиванием ленты. Перед соединением (замыканием) концов навешенной ленты стык концов выводится на верхнюю ветвь конвейера в удобное для работы место. Натяжной барабан устанавливается в крайнее (ненатянутое) положение.

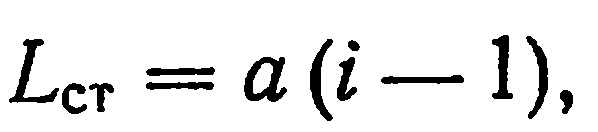

При соединении лент вулканизацией применяется ступенчатая форма стыка с углом наклона торцов ступенек к осевой линии ленты 50—70° (рис. 136). Общая длина стыка LCT должна быть равна

1,5 В, где В — ширина ленты. Расчетная величина длины стыка определяется по формуле

где i — число прокладок; а — длина ступеньки стыка.

Величину а определяют по формуле

где КZ — прочность ленты на разрыв, для резинотканиевых лент она равна 55—60 кгс/см; Ks — сопротивление резиновой прослойки срезу, равное около 20 кгс/см 2 ; г = 10—12 — запас прочности стыка, величина которого зависит от числа прокладок.

Наиболее ответственной операцией при стыковке лент является подготовка их концов. Концы лент размечают в соответствии с принятой формой стыка и с помощью струбцин, плоскогубцев и других приспособлений последовательно разъединяют слои бельтинга и обрезают их. Чтобы облегчить процесс разъединения, каждая отсоединяемая ступенька предварительно разрезается на продольные ленты. Полученные на концах лент ступеньки стыка проверяют на правильность взаимного прилегания и на прямолинейность ленты

Рис. 136. Схемы соединения резинотканевых лент с вулканизацией стыка:

а — стык и его подготовка; б — стягивание ленты при стыковке; 1 — стальные полосы;

(при временном соединении лент с помощью струбцин). После этого плоскости ступенек стыка тщательно зачищают с помощью специальных скребков, шаберов, металлических щеток, наждачной бумаги. Для удаления резины плоскости ступенек смачивают бензином, еще раз тщательно очищают и протирают мягкой тряпкой, а затем кистью наносят тонкий слой резинового клея, разбавленного в бензине. После высыхания первого слоя клея на него последовательно наносят еще 2—3 слоя. Продолжительность просыхания каждого слоя 1—1,5 ч (при температуре воздуха +20° С) или 0,5 ч (при подогреве стыка вулканизационными плитами).

Концы ленты склеивают после нанесения последнего слоя резинового клея. Стык прокатывается роликом, и на него устанавливаются плиты вулканизационного аппарата. Процесс вулканизации протекает при температуре 138—143° С. Продолжительность вулканизации стыка зависит от числа прокладок и составляет 12—15 мин при трех прокладках и 55—60 мин — при 12 прокладках.

Прочность правильно выполненного вулкнизационного стыка составляет 85—90% прочности целой прорезиненной ленты.

Концы навешенной ленты для соединения сводят при помощи специального стяжного устройства (рис. 136, б). Для этого на концы лент накладывают стальные полосы-брусья 1 (уголки или швеллеры), которые при стягивании болтами прочно зажимают ленту. Затем брусья сводятся при помощи двух ручных талей 2, установленных по обеим сторонам ленты.

Положение навешенной на конвейере ленты регулируется при помощи натяжного барабана и опор. Для проверки ленты после ее натяжения конвейер включается без нагрузки. При последовательном соединении нескольких конвейеров в одну линию проверяется одновременно работа перегрузочных устройств, питателей, а также автоматической системы включения и выключения двигателей конвейеров.

Источник

Технология монтажа ленточного конвейера

1. Технология монтажа ленточных конвейеров.

1.1. Принцип действия ленточных конвейеров.

Ленточные конвейеры применяют для непрерывного перемещения в горизонтальном и наклонном направлениях сыпучих материалов и мелкосыпучих грузов.

По сравнению с другими транспортирующими машинами ленточные конвейеры являются наиболее распространенной машиной, широко используемой на предприятиях по производству строительных материалов.

Гибкая бесконечная лента огибает приводной барабан и натяжной барабан, а в пролете между ними опирается на ряд роликовых опор, которые установлены с определенным интервалом на раме. Материал поступает на ленту через загрузочную воронку и разгружается через приводной барабан.

Ленточные конвейеры бывают передвижными, переносными и стационарными.

Передвижные и переносные машины применяют для перемещения небольшого количества материала на расстояние от 5 до 20м, стационарные – для перемещения большого количества материалов на расстояние от 30 до 250м.

В практике применяют конвейеры для перемещения материалов и на 1000м, а последовательно расположенные конвейеры используют для транспортирования материала на десятки километров.

Передвижные и переносные конвейеры. К числу распространенных ленточных конвейеров относится конвейер Т-54 (рис.2), перемещающийся с одного места работ на другое на металлических колесах.

Базой машины является рама, состоящая из нижней хвостовой опорной части и верхней подвижной части (стрелы). Опорная часть рамы поддерживается ходовыми колесами и катками. В крайней ее части расположен натяжной барабан, а в крайней части стрелы головной барабан. На этих барабанах перемещается лента, которая поддерживается нижними опорами и верхними опорами. Источником движущей силы, обеспечивающей вращение приводного барабана, является двигатель.

Опорная и подвижная части рамы соединены между собой шарнирно, благодаря чему, поднимаясь и опускаясь, подвижная часть может поворачиваться; высота уровня разгрузки перемещаемого материала при этом может увеличиваться или уменьшаться в пределах от 0,5 до 5,1м.

Положение подвижной части рамы (стрелы) в пространстве изменяют при помощи механизма подъема, который состоит из ручной лебедки, каната и направляющих блоков, размещенных попарно на опорной части рамы и на стреле. Канат, прикрепленный к крюку, огибает один из блоков стрелы, переходит на блоки опорной части рамы, направляется на второй блок стрелы и, обогнув его, отводится к барабану лебедки.

Механизм работает следующим образом: при вращении барабана лебедки в том или другом направлении канат наматывается на барабан лебедки или сматывается с него и таким образом стрела поднимается или опускается. Положение стрелы фиксируется в нужном положении штырями, которые вставляют в отверстия стрелы, косынок и опорных дуг.

Лента конвейера приводится в движение приводным механизмом, который расположен в средней части рамы и состоит из приводного барабана, электродвигателя, двух отклоняющих барабанов, ременной передачи. Таким образом, усилие от двигателя через систему передач передается приводному барабану ленты.

Для периодического натяжения ленты предусмотрен натяжной механизм винтового типа (рис.4). Работа этого механизма заключается в следующем: вращая маховик, сообщают вращение натяжным винтам, которые перемещают подшипники по направляющим станины вместе с осью, натяжным барабаном и лентой.

Выше указывалось, что для поддерживания ленты в процессе работы предусмотрены верхние и нижние роликовые опоры.

Верхние роликовые опоры (рис.5,а) поддерживают рабочую часть ленты. Опора состоит из трех роликов: одного среднего и двух боковых, которые вращаются на осях. Концы осей вращаются в подшипниках, расположенных в корпусах.

Нижние роликовые опоры (рис.5,б) поддерживают холостую часть ленты. Опора представляет собой ролик, вращающийся на оси, концы которой расположены в шариковых подшипниках. Подшипники крепят в специальных корпусах, которые закрыты упорными крышками и наружными крышками.

Транспортируемый материал загружают в воронку (рис.6), изготовленную из листовой стали. Загрузочную воронку крепят на приемном лотке ушками и штырями, боковые щиты направляют транспортируемый материал на ленте. По нижним кромкам приемного лотка и боковых щитов укреплены полоски резины.

К передвижным относится также конвейер Т-144 (рис.7). В качестве основы конвейера используются рама, состоящая из двух ферм: нижней и верхней. Рама опирается на шасси, состоящие из двух стоек и двух колес. Рама перемещается в пространстве лебедкой.

Хлопчатобумажная прорезиненная лента шириной 500мм размещена на приводном и натяжном барабанах, расстояние между осями которых составляет 15м. Для привода барабана предусмотрен электродвигатель, расположенный на раме. Усилие от двигателя передается барабану посредством приводного механизма. Во избежание провисания ленты в процессе эксплуатации предусмотрены верхние и нижние роликовые опоры.

Рама конвейера поднимается и опускается канатноблочной системой управления, состоящей из лебедки с ручным приводом, стального каната и системы блоков.

При вращении барабана лебедки и наматывании каната на барабан шарнирная стойка поворачивается против часовой стрелки, и ролики поднимают раму; при сматывании каната барабана рама опускается, так как, нажимая на ролики, поворачивает стойку по часовой стрелке.

Остальные узлы конвейера не отличаются сложностью и близки по конструкции описанным ранее.

Стационарные конвейеры. В качестве стационарной транспортирующей установки применяют конвейер Т-46А (рис.8). Основное назначение машины этого типа – транспортирование материалов в горизонтальном направлении до 80м и в наклонном направлении с подъемом 7м при полной длине рамы.

Все механизмы машины смонтированы на раме. Лента расположена на натяжном и приводном барабанах и поддерживается верхними и нижними роликовыми опорами. Приводной барабан, а, следовательно, и лента, получают движение от электродвигателя через ременную передачу, пару цилиндрических зубчатых колес.

Рама состоит из отдельных звеньев длиной 2,5м. промежуточное звено рамы представляет собой конструкцию, в которой к одному концу продольного уголка приварены захваты, к другому – винтовые зажимы. При помощи зажимов звенья соединены между собой. На верхнем поясе каждого звена выполнены отверстия для установки верхних и одной нижней роликовых опор.

Конструкция верхних и нижних опор аналогична конструкции опор конвейера Т-45.

В конвейере предусмотрено стопорное устройство, которое предназначено для остановки барабана в том случае, если при наклонном положении конвейера внезапно остановится электродвигатель и нагруженная лента под действием веса груза начнет перемещаться в обратном направлении.

Стопорное устройство установлено на раме у приводного барабана. При перемещении рабочей ленты в нужном направлении конец прикрепленной к раме стопорной ленты при вращении барабана и движении ленты будет отводиться лентой от барабана. В том случае, если лента начнет перемещаться в противоположном направлении, конец стопорной ленты будет захвачен лентой и затянут между лентой и барабаном, чем обеспечивается торможение барабана и остановка ленты конвейера.

1.2. Установка и монтаж ленточных конвейеров.

Передвижные конвейеры перед транспортированием с одного объекта эксплуатации на другой частично демонтируют. Для перевода машины в транспортное положение снимают ленту и, разбирая болтовое соединение, укладывают фермы рядом на шасси.

В некоторых случаях снимают электродвигатель и загрузочную воронку.

Приступая к установке конвейера, необходимо проверить техническое состояние всех узлов машины. Затем колеса конвейера устанавливают на деревянные подкладки. Рама должна быть смонтирована так, чтобы оси колес находились в горизонтальном положении. Положение колес проверяют, пользуясь уровнем.

После установки рамы приступают к натягиванию ленты, монтажу электродвигателя и воронки. В заключение монтажных работ подводят электрическую энергию и включают электродвигатель.

Стационарные конвейеры поступают на место эксплуатации в разобранном виде и их монтируют на легких фундаментах, эстакадах и в галереях.

На предприятиях строительной индустрии длина наклонных галерей может достигать 90м. эти установки монтируют специальные бригады. Машинистам транспортирующих машин приходится участвовать в монтаже более легких стационарных конвейеров.

Нормальная работа ленточного конвейера во многом зависит от качества выполнения монтажа. Перекосы, допущенные при монтаже, не дают возможности отрегулировать конвейер и во время эксплуатации его часто останавливают для наладки.

Обычно монтаж стационарного конвейера начинают с несущей конструкции, сопровождая работу тщательной выверкой. Выверенную конструкцию временно закрепляют распорками. На выверенной и закрепленной металлической конструкции размечают отверстия под роликовые опоры. Просверлив отверстия, приступают к монтажу роликовых опор. Однако этому должна предшествовать тщательная проверка роликовых опор. Следует иметь в виду, что осевая игра роликов недопустима.

Роликовые опоры собирают в следующем порядке: сначала монтируют нижние ролики и укладывают балки с кронштейнами для верхних опор. После того как ролик будет вставлен в гнездо кронштейна, его проверяют по угольнику и затягивают болты крепления. Взаимное положение роликов выверяют при помощи натянутого шнура. Вертикальное положение роликов регулируют прокладками.

Подшипники приводного барабана устанавливают на металлическую конструкцию конвейера и тщательно закрепляют. Барабан выверяют и устанавливают в нормальное положение путем изменения количества прокладок под подшипники.

В соответствии с положением вала приводного барабана монтируют узел электродвигатель – редуктор.

После выполнения монтажных операций, связанных с установкой приводного барабана и электродвигателя с редуктором, необходимо выполнить обкатку этого узла и устранить замеченные дефекты.

Затем переходят к установке натяжной станции. Подшипники натяжной станции закрепляют болтами, не затягивая гаек. В заключение необходимо проверить параллельность винтовых натяжек, а также горизонтальность барабана. Только после этого окончательно затягивают гайки крепления подшипников.

Нормально смонтированные приводной и натяжной барабаны легко вращаются от руки.

Заключительной работой по монтажу конвейера является установка ленты. Для этого необходимо рулон ленты при помощи вставленной в него оси (отрезка вала или трубы) опереть на козлы или подвесить к балкам эстакады. Рулон устанавливают по оси конвейера впереди, позади или над ним, в зависимости от условий, с таким расчетом, чтобы более толстая резиновая обкладка служила впоследствии рабочей поверхностью.

Наружный конец ленты стропят канатом, и рулон ленты раскатывают вдоль машины. Если к моменту раскатки ленты уже проведен монтаж электропитательной сети, приводной барабан конвейера может использован в качестве шпиля. Для этого на приводной барабан наматывают 3-4 витка каната, натягивают его и, включив привод, подтягивают ленту.

Ленту следует натягивать таким образом, чтобы стык для разделки попадал на верхнюю ветвь конвейера.

1.3. Эксплуатация ленточных конвейеров.

Ленточные конвейеры при правильной эксплуатации представляют собой надежный вид транспорта и выходят из строя только при использовании их не по назначению или при нарушении правил эксплуатации.

Ленточный конвейер до начала эксплуатации должен быть тщательно осмотрен и опробован на холостом ходу.

В процессе осмотра, пробного запуска и на протяжении всей работы машины необходимо тщательно следить за степенью натяжения ленты. Ленту нельзя чрезмерно натягивать, так как это увеличивает расход мощности, ослабляет стык и делает ленту очень чувствительной к неточной установке роликовых опор. Слабое натяжение также недопустимо, так как увеличивает ее провес, приводит к рассыпанию транспортируемого груза и затрудняет регулирование.

Натяжение ленты можно при некотором опыте проверить по величине прогиба от нажима на нее рукой и по величине провеса груженой ленты между роликами. Повышенное провисание ленты между роликовыми опорами является следствием увеличенного шага этих опор, недостаточного натяжения ленты или повышения нагрузки на ленту.

Для нормального натяжения конвейерной ленты необходимо подтянуть натяжное устройство, а также проверить шаг роликов.

При проверке конвейера необходимо проследить за тем, чтобы лента перемещалась прямо, без смещения в сторону и без пробуксовки. Во избежание пробуксовки ленты и порчи ее внутренней поверхности барабан надо очищать от налипающих частиц транспортируемого материала. Следует также периодически очищать от налипающих частиц ролики и междуленточные перекрытия. Плохая очистка роликов и ленты может быть причиной простоев и аварий машины.

Если лента неправильно набегает на барабан, то необходимо ослабить гайки крепления двух-трех роликовых опор у приводного барабана со стороны набегания ленты и ударом молотка подать вперед края этих роликов. При подаче одного края роликовой опоры вперед второй край подается назад.

В том случае, если обнаружен перекос ленты в средней части конвейера, то ленту регулируют на участке у начала схода ленты; для этого надо повернуть несколько роликовых опор в сторону движения со стороны ее натяжения.

Если же лента неправильно набегает на натяжной барабан, то ее регулируют двумя-тремя нижними роликовыми опорами, расположенными непосредственно у натяжного барабана.

Перед эксплуатацией следует убедиться в том, что натяжной барабан, несущие и поддерживающие ролики легко вращаются. Для нормальной эксплуатации конвейера материал необходимо подавать равномерно и в количестве, соответствующем производительности машины. Материал на ленте должен располагаться ровным слоем, ленту следует загружать равномерно, но без перегрузки, в результате которой материал ссыпается с краев.

В зимних условиях для улучшения сцепления ленты с ведущим барабаном на него целесообразно наклеивать кусок конвейерной ленты.

При температуре ниже 30 о барабан может не иметь необходимого сцепления с конвейерной лентой. В этом случае можно повысить сцепление, подбрасывая на вращающийся барабан мелко раздробленный битум. Будучи достаточно твердым при низкой температуре, битум играет роль фрикционного материала. Однако его твердость не настолько велика, чтобы повредить ленту.

При подаче влажных теплых материалов в зимних условиях конвейерная лента может обледенеть, и материал скатывается с нее даже при небольшом наклоне конвейера. Надежным средством борьбы с обледенением является обрызгивание ее раствором хлористого кальция.

После окончания работы конвейера электродвигатель следует выключить; перед этим надо убедиться, что весь материал сошел с ленты; затем электродвигатель и все подшипники осматривают. Ленту после окончания работы закрывают брезентовым чехлом с тем, чтобы предохранить ее от вредного влияния дождя, солнца, снега и т. п.

Одной из важных работ, обеспечивающих соблюдение правил техники безопасности при работе конвейера, является проверка тормоза. Длину стопорной ленты выбирают с учетом продолжительности торможения и тем самым с учетом величины обратного хода конвейера, допускаемой в пределах 50-100мм.

На конце стопорной ленты тормоза следует делать фаску, что обеспечивает затягивание ее между барабаном и холостой ветвью ленты. Надо следить за тем, чтобы конец стопорной ленты всегда был направлен в сторону барабана, примыкал к нему и не выворачивался в противоположную от барабана сторону.

В процессе эксплуатации конвейера необходимо заменять изношенную ленту, а также соединять ее концы.

Замена изношенной представляет собой определенные трудности. Это операция может быть облегчена путем использования тягового усилия, передаваемого старой лентой. Для этого старую ленту разрезают и временно соединяют с концом новой ленты так, чтобы конец новой ленты был сверху ведущего конца старой ленты, а ведомый конец старой ленты был уложен сверху новой ленты и присоединен к ней.

После того как при работающем приводном барабане новая лента обойдет весь периметр конвейера, старая лента окажется сверху новой и может быть смотана в рулон при вращении привода, а концы предварительно натянутой ленты соединяют между собой.

Соединения (стыки) лент бывают двух видов: неразъемные и разъемные.

Неразъемные соединения могут быть выполнены несколькими способами: горячей вулканизацией, использованием клеев типа БФ, клепкой и сшивкой сыромятными ремнями.

Для получения неразъемного соединения концы конвейерной ленты можно соединить внахлестку и встык.

Соединяя концы хлопчатобумажной прорезиненной ленты внахлестку, их обрезают под прямым углом к боковой поверхности ленты, затем под углом 30–45 о . Срез под углом 30 о делают при отношении толщины ленты к диаметру барабана, большем 1:80, а под углом 45 о – меньшим или равным. На концах ее нарезают ступени по числу прокладок.

С поверхности ступеней личным напильником опиливают резину до ткани, затем промывают ткань бензином. После испарения бензина приступают к склеиванию, для чего применяют одну часть починочного вулканизационного клея №1, растворенного в четырех частях бензина.

Раствор клея наносят на ступени при помощи кисти тонким равномерным слоем, втирая его в ткань; нанесенному раствору дают высохнуть до такой степени, чтобы он не прилипал к пальцам, и повторяют эту операцию три-четыре раза. Затем последовательно накладывают ступени одну на другую так, чтобы между торцами ступеней был зазор в 1мм, который придает гибкость месту склейки. Склеиваемые поверхности ступеней должны плотно прилегать одна к другой; для этого их сверху прокатывают роликом. Потом место склейки зажимают между двумя пластинами, нагретыми до 100–120 о , и таким образом выдерживают сутки.

Разъемные соединения могут быть крючковые, аллигаторные, петлевые, скобочные и планочные.

Крючковые соединения выполняют из стальных скобок, устанавливаемых на краях стыка, и стального закладочного стержня или стального каната, соединяющего крючки.

Аналогичны соединения с зубчатыми скобами.

При крючковых соединениях зубчатыми скобами нагрузка в стыке передается по всей ширине, а стык обладает достаточной гибкостью в поперечном направлении.

Петлевые соединения состоят из шарниров, прикрепленных к краям ленты и соединяемых стержнями. Для плоских лент длина петли несколько меньше ширины ленты.

Этот тип соединений не обеспечивает равномерной передачи нагрузки по всей ширине ленты; так как часть ширины ленты в стыке не участвует в непосредственной передаче нагрузки, а из-за частых ударов стыка по роликам и барабанам разрушается стык ленты и быстро изнашиваются роликовые опоры и их подшипники.

Рассмотренные соединения стыков целесообразно применять для лент конвейеров рассчитанных на непродолжительный срок эксплуатации. Прочность таких стыков значительно ниже прочности стыка, выполненного горячей вулканизацией.

Основные неисправности ленточных конвейеров, причины и способы устранения приведены в таблице 1.

Табл.1. Неисправности ленточных конвейеров и способы их устранения.

Источник