- Фундаменты для холодильного оборудования

- Фундамент для холодильного склада

- Нужно ли обогревать пол холодильной камеры?

- Как это делается?

- Как обустроить кабельную систему обогрева?

- Как контролируют работу КСО?

- Сколько это стоит?

- Вентилируемый фундамент для холодильных (морозильных) камер MODULO

- Преимущества вентилируемого фундамента

- Высота вентилируемого фундамента

- Строительство вентилируемого фундамента склада с помощью опалубки MODULO SYSTEM

Фундаменты для холодильного оборудования

Компрессоры холодильных установок, а также крупные аппараты устанавливают на фундаменты.

Фундаменты – это специальные строительные сооружения, предназначенные для прочного и надёжного закрепления на них оборудования на местах, предусмотренные проектом. Фундаменты воспринимают статические нагрузки от оборудования и динамические усилия, возникающие во время работы оборудования.

Изготавливают из бетона, или железобетона. Бетон марки не

Высота выступающей фундамента над полом определяется удобством обслуживания оборудования во время эксплуатации и ремонтных работ.

Грунты оснований – разделяются на следующие виды:

Скальные – известняки, песчаники, граниты

Крупнооблолистые – галька, гравий, щебень – обладают высокой прочностью, которая не изменяется при увлажнении их.

Песчаные подразделяются на крупные, средней крупности и пылевидные. Прочность их зависит от влажности.

Глинистые – обладают большой пластичностью. Они прочные в сухом состоянии, при увлажнении теряют прочность. Глинистые грунты при низких температурах выпучиваются, поэтому без специальной обработки они ненадёжные.

Расчет фундамента – статический расчёт фундамента. Несущая способность грунтов определятся нормативными давлениями – RН. при расчете определенное давление подошвы фундамента на основание и сравнивают его с нормативным RН.

Также в расчете учитывают степень динамичности машин с помощью коэффициента «а», изменяющегося от 0,3 до 1. Чем выше степень динамичности, тем меньше значение коэффициента «а».

Давление на грунт с учётом динамичности машины определяется по формуле:

Р – действительное давление на грунт – кПа;

Gм и Gгр – вес машины и фундамента – кН;

F- площадь подошвы фундамента – м 2 ;

а – коэффициент уменьшения;

RН — нормативное давление на грунт – кПа

При Р ≤ RН – фундамент устойчивый и не даёт осадку.

Площадь фундамента «F» — определяется исходя из габаритных размеров рамы оборудования и припусков по 0,1 – 0,2 м на каждую сторону фундамента.

Высота фундамента определяется по формуле:

Н – общая высота фундамента – м;

Н1 – высота наземной части фундамента – м;

Н2 – глубина заложения фундамента – м.

V — oбъем фундамента – м 3

γ – удельный вес бетона фундамента;

γ бет = 1,2 ÷ 2,7 тс/м 3 = 12÷ 27 кН/м 3

Gм – вес машины по технической характеристике, паспорту.

При размещении оборудования на перекрытии статистический расчёт заключается в определенной удельной нагрузки на перекрытие

Р ` =

Р ` – удельная нагрузка на перекрытие, кПа;

Gм – вес машины, кН;

Gпл – вес площадки перекрытия и фундамента;

а – коэффициент динамичности, кН;

F – площадь подошвы площадки, м 2

Фундаменты выполняют по чертежам, соответствующим типу и размерам машины и другого оборудования.

На строительном чертеже указывают расположение осей здания или других машин, проектные высотные отметки, расположение закладываемых частей и отверстий, а также данные о материале фундамента. Оси фундаментов отмечают струнами и отвесами диаметром 0,5 – 0,8 мм.

Глубина заложения фундамента должна быть не

Устанавливают опалубку из досок δ = 20÷28 мм согласно периметру фундамента по чертежам.

Различают главные оси фундамента, место установки закладных частей, анкерных и фундаментальных болтов.

Продолжительность между приготовлением бетона и его укладкой в фундамент не должна превышать 1,5 часа.

Две взаимно перпендикулярные оси «х-х» и «у-у», проходящие через характерные точки для данного оборудования называется главными осями.

«х-х» — в горизонтальной плоскости – ось коленвала, «у-у» — вертикальная плоскость – ось цилиндров.

На высоте h=2 м от уровня пола на противоположных стенах здания по монтажным чертежам откладываются отметки, на которых забивают скобы, на них делают риски. По этим рискам натягивают струны посредством грузов Р = 10 – 15 кг – это обозначение главных осей, проверяют взаимную перпендикулярность провешиваемых осей. По чертежу на определенном расстоянии от оси «х-у» выполняют колодцы из конусных опалубок или труб. Для облегчения работ по устройству фундаментов применяют шаблоны из толстой фанеры. Отверстия для фундаментных болтов часто размечают непосредственным очерчиванием их, для чего шаблон подкладывают под картер компрессора. после проверки соответствия чертежу – шаблон закрепляют на поверхности будущего фундамента и начинают бетонирование его. Каждый уложенный слой бетона (цемент и песок – щебень – 1:2:4) тщательно утрамбовывают.

Опалубку бетонных фундаментов снимают через 10 – 12суток, после чего на фундаменты устанавливают компрессоры, насосы и другое оборудование. Верхнюю поверхность фундамента выравнивают по уровню.

Источник

Фундамент для холодильного склада

Фундамент холодильного склада должен быть прочным – в таком помещении придется хранить десятки, а может быть и сотни тонн продукции, перевозимой тяжелыми погрузчиками или платформами. Помимо этого, основание холодильного склада должно быть теплым – иначе оно проморозит опорную площадку, изменив несущую способность грунта, что вызовет разрушение всей конструкции хранилища.

Указанные особенности эксплуатационных характеристик основания упоминаются даже в СНиП 2.11.02-87, регламентирующих изготовление фундамента для холодильного склада, а равно и прочих конструкционных элементов такого хранилища. Рассмотрим способы реализации обогрева фундаментов, а точнее – опорных площадок под холодильными складами.

Нужно ли обогревать пол холодильной камеры?

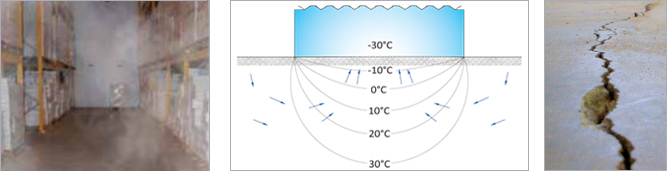

Температура в холодильной камере опускается до -18 градусов Цельсия, а некоторых случаях и ниже. Причем пол «холодильника» — это обычная бетонная плита, промерзающая за считанные часы. Ведь иной тип напольного покрытия просто не выдержит веса стеллажей и постоянного абразивного воздействия со стороны колес или траков погрузчиков.

В итоге опорный грунт – участок почвы под пятой фундамента – промерзает на глубину 80-120 сантиметров. И такое охлаждение провоцирует появление деформации пучения грунта, воздействующей на фундамент со стороны почвы, объем которой расширяется вследствие перехода влаги в лед.

Причем усилия пучения могут быть настолько значительными, что конструкция фундамента попросту не выдерживает нагрузки. Вследствие чего фундамент разрушается, провоцируя проблемы с целостностью прочих несущих элементов конструкции склада.

Поэтому перед строительством основания холодильного склада необходимо:

- Во-первых, понизить уровень грунтовых вод до 120-сантиметровой глубины залегания.

- Во-вторых, обеспечить обогрев грунта под холодильным складом до температуры хотя бы 2-4 градуса Цельсия.

Эти меры полностью нивелируют угрозы деформации пучения, обеспечив складскому помещению максимально долгий эксплуатационный период.

Разумеется, мы можем просто утеплить подошву основания, но не каждый утеплитель выдержит эксплуатационную нагрузку – вес погрузчиков, стеллажей и хранимых товарно-материальных ценностей.

Кроме того, мы можем заменить пучинистый опорный грунт непучинистой почвой, но с учетом огромных площадей складских помещений, занимающих тысячи квадратных метров, такой способ «отвода» деформаций обойдется намного дороже обычного прогрева. Впрочем, в очень сложных случаях проектировщики холодильных складов рекомендуют и отвод грунтовых вод, и смену грунта, и утепление подошвы, и прогрев фундамента хранилища.

Как это делается?

Обогрев пола в морозильной камере реализуется с помощью следующих технологий:

- Сооружения вентилируемого цокольного перекрытия, отделяемого от почвы воздушной прослойкой.

- Интеграции в перекрытие системы обогрева, черпающей энергию от жидкого теплоносителя, циркулирующего по вмурованным в пол трубам.

- Обустройства кабельной системы обогрева, работающей на электрической энергии.

пример реализации подогрева грунта морозильной камерыс помощью систем на основе нагревательных кабелей Thermocable™

Вентилируемый цоколь ограничивает эксплуатационную нагрузку на плиту перекрытия, которая как бы висит в воздухе, опираясь на столбы. А система обогрева на жидком теплоносителе очень чувствительна к целостности самой цокольной плиты. Стоит нарушить герметичность труб и никакого обогрева не будет.

Кабельная система обогрева (КСО) лишена этих недостатков. Ведь нагревательный элемент такой системы нечувствителен к эксплуатационным нагрузкам, а возможные повреждения можно нивелировать за счет дублирующих контуров. При этом КСО обойдется намного дешевле вентилируемого цоколя или классического «теплого пола» с трубами в плите перекрытия.

Как обустроить кабельную систему обогрева?

Обустройство КСО осуществляется «мокрым» и «сухим» способом. Причем «на сухую» укладывают преимущественно нагревательные секции (маты), а мокрым способом монтируют кабельные нагреватели.

Сам процесс «мокрого» монтажа выглядит следующим образом:

- По гидроизоляции плиты перекрытия раскатывают монтажную ленту с фиксаторами кабеля.

- Далее на ленту укладывают кабель, «петляющий» по фиксаторам. Причем рекомендуемый шаг петли -240-400 миллиметров.

- После этого закрепленный к перекрытию кабель «заливают» фиксирующей стяжкой толщиной 30-40 миллиметров.

- Далее, поверх фиксирующей стяжки, укладывают 20-сантиметровый слой утеплителя, способного выдержать эксплуатационную нагрузку.

- Поверх утеплителя обустраивают 60-миллиметровую армирующую и 6-сантиметровую отделочную стяжку.

При этом особое внимание уделяют зоне в области пяты опорной колонны, промерзающей намного сильнее, чем само перекрытие. Дополнительный обогрев такой зоны гарантирует отсутствие мостиков холода, снижающих эффективность работы КСО.

Обустройство Кабельной системы обогрева «сухим методом» предполагает укладку нагревательных матов на плиту перекрытия без фиксирующей стяжки и ленты. То есть слой теплоизолятора и армирующая стяжка, а рано и отделка, укладывается прямо на нагревательный мат. В итоге толщина сэндвича КСО уменьшается на 4-5 сантиметров, сам процесс укладки происходит быстрее.

нагревательный мат с рабочим и резервным обогревом, а также нагревательный мат с рабочим контуром обогрева фирмы HEMSTEDT (Германия)

Как контролируют работу КСО?

Замурованная под слоями бетона и утеплителя кабельная система обогрева уже не доступна ни для ремонта, ни для осмотра. Поэтому основной нагревательный контур системы дублируют двумя-тремя вспомогательными линиями, которые включаются в случае выхода из строя системы.

Температуру в рабочей зоне, а равно и саму работоспособность системы, контролируют с помощью сети проводных датчиков – термостатов, фиксирующих степень прогрева грунта. Сигнал от этих датчиков поступает на пульт управления системой обогрева, координирующей работу основного и вспомогательных контуров.

Этот пульт поддерживает температуру грунта на уровне 2-3 градусов Цельсия, препятствуя излишнему «разогреву» пола в холодильной камере. Поэтому КСО задействуют лишь время от времени, отключая при прогреве грунта до 3-4 градусов и включая при падении температуры до 1-2 °C.

Балансируя в этих температурных пределах можно снизить энергопотребление КСО до приемлемых 15-20 Вт на квадратный метр обслуживаемой площади.

Сколько это стоит?

Цена КСО зависит от метража нагревательного кабеля и площади обогрева пола холодильника:

- изделие отечественной компании «Теплокабель» — нагревательный кабель ТК-180, обслуживающий участок площадью 1-1,8 «квадрата», стоит около 1500 рублей.

- Кабель ТК-900 этой же компании, используемый для обогрева участка площадью 8-9 квадратных метров, стоит около 3300-3500 рублей.

Импортные нагревательные кабели обойдутся дороже. Так

- норвежский кабель от компании NEXANS — TXLP/1 — 275/300, обогревающий участок площадью 2-2,5 «квадрата» стоит почти 90 долларов США.

- модель TXLP/1 — 1145/1250, поддерживающая температуру пола площадью 9-11 квадратных метров стоит 180 долларов США.

нагревательный кабель от компании NEXANS — TXLP

Стоимость нагревательного мата (секции) зависит от суммарной тепловой мощности и площади самого изделия.

- нагревательная секция на 1,2 «квадрата» от компании NEXANS — Millimat/150, излучающая около 150 Ватт тепловой мощности, стоит 148 долларов США.

- Секция этого же бренда на 10 квадратных метров, излучающая около 1,5 киловатт тепловой энергии стоит 440 долларов США.

двухжильные Нагревательные маты Nexans (Норвегия)

Испанский нагревательный мат 22 PSVD / 180 -N50 -210 от компании CEILHIT стоит всего 80 долларов США. Причем это устройство «отапливает» площадь 1,2 «квадрата» излучая около 210 Ватт тепловой энергии.

Источник

Вентилируемый фундамент для холодильных (морозильных) камер MODULO

Температурный режим промышленной холодильной камеры – от -4 до -30 градусов Цельсия. Из-за этого основание и напольное покрытие такого хранилища промерзают за считанные часы, вымораживая и почву под фундаментом. А мерзлая почва – это источник деформации пучения, генерируемой самим грунтом, после перехода грунтовых вод в лед.

вентилируемые фундаменты для холодильного склада

Игнорирование этого эффекта вначале приводит к разрушению фундамента и цокольного перекрытия склада, а затем и к разрушению всего строения, неспособного устоять на слабом грунте.

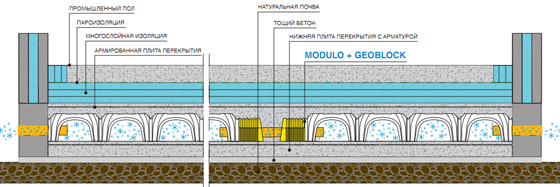

Поэтому фундамент холодильного склада приходится оборудовать дополнительным теплоизолятором, защищающим грунт от низких температур морозильной камеры. Одним из способов обустройства подобной теплоизоляции является вентилируемый фундамент, предполагающий наличие пустого пространства между грунтом и плитой цокольного перекрытия морозильной камеры.

проблемы пучения грунта при промерзании

Преимущества вентилируемого фундамента

- Такой способ теплоизоляции не требует энергетической подпитки, как системы кабельного обогрева или «теплых» полов.

- Эта технология не предполагает обустройство дополнительного теплоизолятора, защищающего помещение холодильника от разогретого пола.

- Строительство вентилируемого фундамента не предполагает особых капиталовложений – он обойдется не дороже обычного цокольного перекрытия.

- Дополнив вентилируемый фундамент системой воздушного отопления, работающей под управлением датчиков температуры, можно добиться равномерной и стабильной температуры грунта, сравнимой с результатами работы кабельной системы обогрева в подошве основания.

- Вентилируемый фундамент – это самая долговечна система обогрева грунта, которая будет работать на всем протяжении эксплуатации склада. Ведь эту систему практически невозможно повредить или разрушить, в отличие от кабельных или трубчатых обогревателей.

Высота вентилируемого фундамента

Специалисты рекомендуют «поднять» цокольное перекрытие на высоту 15-70 сантиметров от нулевого уровня основного фундамента, удерживающего стены склада.

При этом большинство проектировщиков стараются «уложить» вентилируемый фундамент в зазор 20-40 сантиметров. Поскольку при меньшей толщине ( 40 см.) вентилируемая конструкция получит проблемы с прочностными характеристиками пола. Из-за чего пострадают и эксплуатационные характеристики самого склада.

На какую высоту поднимать фундамент холодильного склада

Впрочем, используя особые подпорки или готовые элементы, усиливающие жесткость вентилируемого перекрытия, фундамент холодильника можно поднять на 50-70 сантиметров и более, получив значительный зазор между полом и опорным грунтом. А чем больше зазор, тем лучше и теплоизоляционные качества вентилируемого основания.

Кроме того, высокий фундамент гарантирует отсутствие затруднений с воздухообменом в пазухах вентилируемого основания.

Строительство вентилируемого фундамента склада с помощью опалубки MODULO SYSTEM

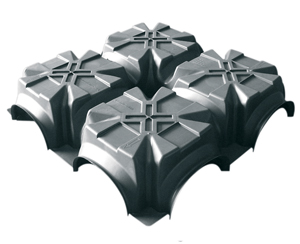

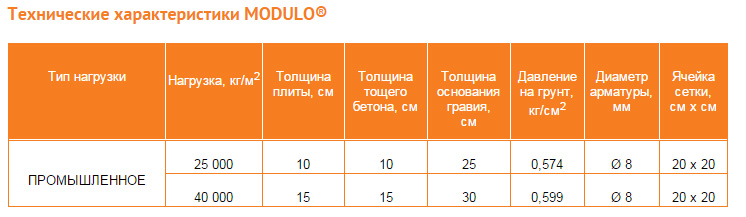

Воздушный зазор между грунтом и полом холодильной камеры проще всего обустроить с помощью особой опалубки MODULO SYSTEM – готовых модулей из восстановленного полимера высотой от 15 до 70 сантиметров. Причем высота модуля подбирается исходя из температурного режима в холодильнике, согласно правилу: чем ниже температура, тем больше «толщина» воздушной прослойки.

Такая опалубка монтируется за считанные часы: ведь при обустройстве формы для заливки не нужно использовать подъемные механизмы или другие строительные материалы.

специальная опалубка MODULO SYSTEM для создания вентилируемого фундамента

Рабочие просто расставляют модули на опорной поверхности, ориентируя внутренние пустоты в опалубке на продухи в фундаменте строения. Если такая ориентация невозможна, то доступ к пустотам в опалубке обеспечивают с помощью ПВХ труб, врезаемых в тело секции.

Кроме того, для обеспечения циркуляции воздуха в пустотах вентилируемого фундамента вместо ПВХ труб используют особый модуль GEOBLOCK, с помощью которого можно соединить разрозненные элементы MODULO SYSTEM, отдаленные друг от друга на 25-40 сантиметров.

При этом следует отметить высокую конструкционную жесткость элементов MODULO SYSTEM – они выдерживают вес не только армирующей обвязки, укладываемой на модуль, но и массу рабочего, который может ходить по поверхности опалубки без опаски.

В итоге обустройство вентилируемого фасада реализуется по следующей схеме:

- На уплотненный грунт, а точнее – на утрамбованную песчано-гравиевую подсыпку, льют слой тощего бетона.

- Далее заливают первую бетонную стяжку, армированную стальной проволокой, используя в роли опалубки стены ленточного фундамента.

- После этого, по периметру фундамента склада расставляют первый ряд модулей опалубки MODULO SYSTEM, ориентируя внутренние пустоты на продухе в ленте. При этом высота модулей должна соответствовать расстоянию от нижней армированной стяжки до ростверка ленточного фундамента.

- Далее нужно заполнить модулями все внутреннее пространство, между стенами ленточного фундамента склада, используя переходники GEOBLOCK для соединения уделенных элементов.

- Следующий шаг – монтаж армирующей сетки и заливка бетонной стяжки прямо по опалубке MODULO SYSTEM.

- После застывания верхней армирующей стяжки приступают к утеплению пола склада-холодильника и последующему формированию напольного покрытия, в качестве которого используется бетонная заливка, обработанная согласно особой технологии (топпинг или суперпол).

По всем вопросам обращайтесь через форму обратной связи

Источник