- Фундамент под ДГУ — особенности обустройства под агрегаты разной мощности

- Требования к подготовке фундамента

- Монтаж ДГУ на фундамент — рекомендации

- Требования к фундаменту, вентиляции, шуму и газовыхлопу дизельной электростанции

- Подготовка фундамента для генератора или куда и как установить электростанцию

- Установка дизель-генератора.

- 1. Основные требования при инсталляции.

- 2. Законы

- 5. Инсталляция вне помещения.

- Фундамент.

- Система выхлопа.

- Глушитель выхлопа.

- Вентиляция.

- Топливопровод.

- Электрические соединения.

- Сечение кабелей.

- Расположение кабелей.

- Заземление.

Фундамент под ДГУ — особенности обустройства под агрегаты разной мощности

Работа дизель-генераторных установок сопровождается существенной вибрацией. По этой причине возникает необходимость обустроить фундамент под ДГУ большой мощности. Отметим, что это требование касается промышленных агрегатов, бытовые переносные дизель-генераторы можно эксплуатировать при установке на простую ровную поверхность.

Требования к подготовке фундамента

Практика монтажа дизельных генераторов показала, что обустройство фундамента в основном требуется для установок, масса которых превышает 300–400 кг. В первую очередь необходимо определить участок, на котором будет размещена площадка под ДГУ, он должен отвечать следующим требованиям:

Необходимо обеспечить доступ к установке для проведения технического обслуживания.

При установке в помещении требуется обеспечить расстояние от ДГУ до стен не менее 1 метра, кроме того, до потолочного перекрытия от установленного агрегата должно быть 2 метра или более.

Требуется предусмотреть создание условий для вентиляции, которая будет способствовать отводу выделяющегося при работе тепла, с этой целью в стеновых конструкциях делают проемы, защищенные от попадания снега и других видов осадков.

Обратите внимание на то, что расчет фундамента под ДГУ связан не только с мощностью, но и реальной массой установки с топливом и при полной заправке другими необходимыми техническими жидкостями.

Монтаж ДГУ на фундамент — рекомендации

Единые нормативные требования, регламентирующих подготовку фундамента под ДГУ, не разработаны. Но практика монтажа такого оборудования показала, что подходящим по несущей способности вариантом станет монолитная железобетонная подушка. Причем ее масса должна составлять не менее 1,25–1,5 веса самого генератора.

Исходя из этого значения можно рассчитать габариты будущего фундамента, при этом стоит учитывать следующие рекомендации:

Площадь фундамента должна превышать габариты генератора не менее чем на 250–300 мм в каждую сторону.

После определения допустимой площади вычисляют необходимую глубину железобетонной плиты, используя для этого стандартную плотность бетона, которая составляет 1900 кг/м³ при использовании цементно-песчаной смеси и щебня средней фракции.

Чтобы увеличить несущую способность основания под дизель-генератор, применяют дополнительное армирование бетонной смеси. В зависимости от глубины заливки оно может быть выполнено в виде сетки или клеток, сделанных из стальной или стеклопластиковой арматуры сечением не менее 8–12 мм.

При обустройстве армирующих конструкций нежелательно применение сварки, отдельные элементы увязываются с использованием специальной проволоки. Отказ от сварки обусловлен тем, что существует риск снижения прочностных характеристик металла, что повлечет за собой уменьшение несущей способности самого фундамента.

Чтобы обеспечить нормальную работу армирующей конструкции, необходимо обеспечить расстояние от верхней поверхности бетона не менее 75–100 мм. Такой защитный слой также предотвратит появление коррозионных процессов.

Для крепления ДГУ перед заливкой фундамента монтируют анкера, которые требуется связать с армокаркасом. Обращаем внимание на необходимость точного соблюдения размеров между монтажными отверстиями на раме установки, исправить неточность будет сложно.

Верхняя поверхность бетонного основания должна быть ровной со строгим соблюдением горизонтальности, никакие перекосы недопустимы.

Еще один момент, о котором не следует забывать. У большинства моделей малой и средней мощности амортизирующие устройства, снижающие вибрационную нагрузку на фундамент, расположены между двигателем, генератором и несущей рамой. Поэтому на железобетонное основание такие установки монтируют жестко. У оборудования высокой мощности такие амортизаторы отсутствуют, по этой причине предполагается монтаж с применением вибропоглощающих проставок.

В отдельных случаях допускается установка дизельных генераторов на готовые железобетонные плиты, при условии, что их масса и высота соответствует расчетным показателям.

Источник

Требования к фундаменту, вентиляции, шуму и газовыхлопу дизельной электростанции

При установке дизельной электростанции на улице сооружение должно быть выполнено на грунте, сформировавшемся в естественных условиях, но не насыпном или намытом. Нагрузка на грунт основания не должна превышать 2,5 кг/см2.

Фундамент должен выдержать вес, превышающий вес установки, как минимум в 1,5 раза, а высота фундамента должна составлять 15 сантиметров. Поверхность площадки должна быть выровнена. Установка надежно крепится к опоре при помощи анкеров, предотвращающих ее смещение.

Важно расстояние до прилегающих стен: от переднего торца электростанции –1-2 м в зависимости от мощности (до 500 кВт и свыше 500 кВт соответственно); от торца – 1,2 м (без учета ротора). Расстояние между двумя расположенными рядом электростанциями, а также до стены со стороны обслуживания ДГУ должно составлять не менее 1, 5 м, а до стены с необслуживаемой стороны – не менее 1 м; При установке генератора необходимо учитывать радиус открытия дверей в помещениях.

фундамент должен выдерживать сумму масс основания, установленной на него электростанции, сопутствующего оборудования и вес максимального запаса топлива. Размеры фундамента по периметру должны быть не меньше габаритов электростанции, а минимальная глубина заложения – не менее 15 см. Сам фундамент должен представлять собой армированную железобетонную плиту, общая масса которой в полтора-два раза выше массы всего монтируемого оборудования.

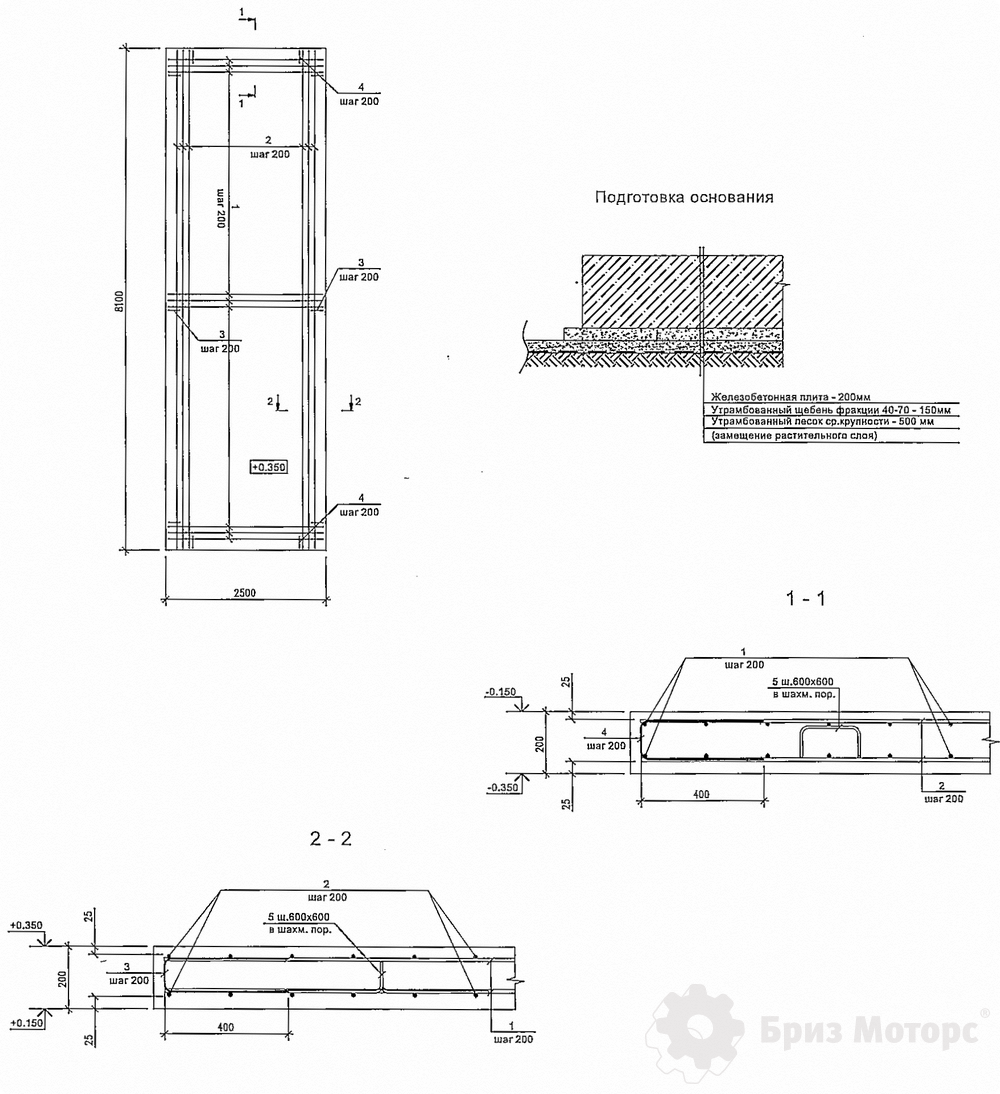

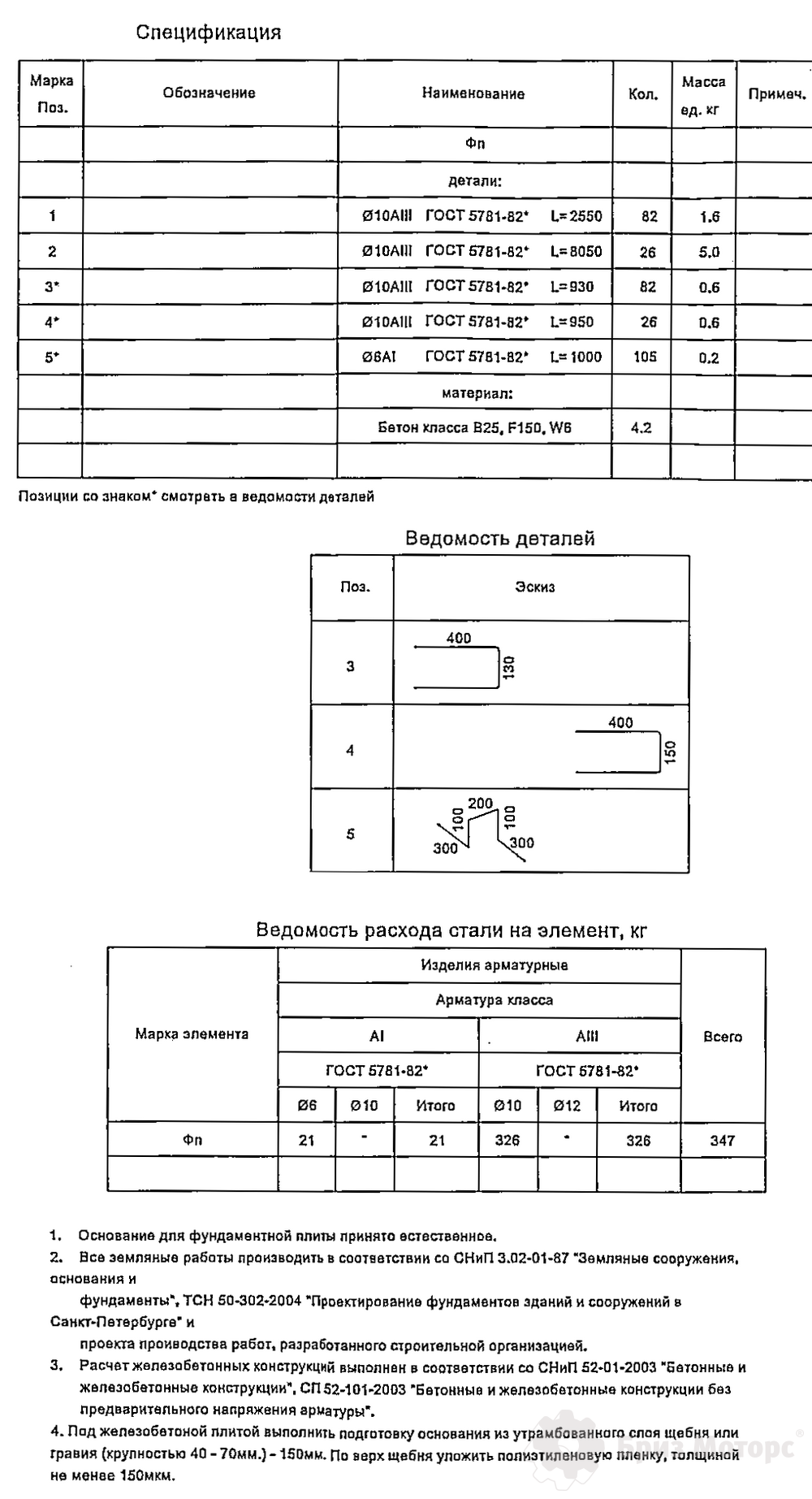

Пример чертежа и расчета железобетонной плиты под фундамент ДГУ:

Если агрегат установлен на бетонных плитах перекрытия, требуется проверка устойчивости конструкции. Фундаментный блок должен быть выполнен единой заливкой.

Во избежание передачи вибраций и шума на другие части конструкции, фундамент ДЭС не должен соприкасаться со стенами — капитальными, наружными, с перегородками, с плитами перекрытий. Перед заливкой бетона достаточно покрыть стенки и дно отрытого котлована слоем пенополистирола тяжелого типа толщиной 10 см.

Агрегат устанавливается на фундаментное основание только после окончательного его последнего отверждения. Вслед за этим необходимо провести его выверку и точную привязку по месту — в специальные отверстия вставить фундаментные болты, убедиться в том, что они расположены вертикально, затем приступить к заливке отверстий цементным раствором. При выполнении этой операции следите за тем, чтобы в заливаемом пространстве не оставалось пустот или воздушных пузырей.

Трубопроводы для отвода отработавших газов обычно выполняются из гладких стальных труб толщиной материала не менее 1,5 мм без сварных швов или с наружными швами. Все изгибы направлением 90 градусов должны состоять не менее чем из трех секций. На концах труб устанавливаются колпачки для защиты от попадания воды или иные устройства аналогичного назначения. При проходке сквозь стены целесообразно предусматривать для труб устройство термической изоляции на соответствующем их участке, чтобы уменьшить передачу на эти стены тепла.

Трубопроводы должны быть как можно более короткими и с минимальным количеством колен на них. Колена, которые все же приходится устанавливать на трубах, необходимо выполнять с большим радиусом кривизны (в среднем этот радиус должен составлять 3 диаметра трубы). Трубопровод крепится либо к стене здания, либо к специальной конструкции, которая способна выдержать вес трубы и ветровые нагрузки, действующие на нее.

В целях обеспечения безопасности в рабочих помещениях, где установлены агрегаты, предназначенные для эксплуатации в непрерывном режиме рекомендуется применение дополнительного вытяжного вентилятора в верхней части помещения.

Площадь входного вентиляционного окна должна быть в 2 раза больше общей площади решетки радиатора, а выходного – соответствовать решетке. Для предотвращения смешивания отводимого горячего и холодного наружного воздуха, входные и выходные окна должны располагаться на определенном удалении друг от друга.

Установки электростанции в помещении должна сопровождаться обязательными работами по снижению уровня шумовой нагрузки от работающего оборудования до нормируемых величин. Защита от проникновения шума через стены обеспечивается увеличением толщины стены (на стадии проектирования).

Уровень шума у электростанций промышленного назначения составляет 110 дБ (А) (на расстоянии 1 метра). Коэффициенты уровня снижения шума: бетон –40 дБ (А), звукоуловители на вентиляционных отверстиях — 50 дБ (А), глушители – 9-32 дБ (А) в зависимости от типа и модели, покрытие внутренних стен звукоизоляционными материалами – 15-40 дБ (А).

Топливные баки, размеры которых превышают 5 м.кв. должны устанавливаться в отдельном помещении, изолированном от места монтажа генератора противопожарной перегородкой с пределом огнестойкости от 0,75 часов.

При монтаже электростанции в помещениях необходимо обеспечить заземление самой генераторной установки, щита управления, топливных баков и магистралей, а также кабельных каналов и их перекрытий. Силовые кабели прокладываются в специальном коробе, при этом тип кабеля должен определяться термическим расчетом, при котором мощность короткого замыкания не должна быть более чем в три раза больше номинальной мощности электростанции.

Вам нужна дешевая дизельная электростанция? Посмотрите наш каталог ДГУ по специальной цене.

Возможно, будет выгоднее купить дизельную электростанцию, чем брать ее в аренду.

Источник

Подготовка фундамента для генератора или куда и как установить электростанцию

Площадка для генератора.

В этой статье мы поговорим о том, нужна ли специальная площадка для генератора. И если нужна, то каковы требования к ней.

Итак, нужна ли специальная площадка для генератора?

Нет. Если у вас портативный бензиновый или дизельный электрогенератор воздушного охлаждения.

Да. Если у вас стационарный дизель-генератор жидкостного охлаждения.

Вообще нет никаких нормативных актов, требующих установку электрогенератора на специально подготовленной площадке. Есть рекомендации производителя о том, как и где ставить его изделие лучше. Связано это как правило с вибрациями, которые сопровождают работу агрегата. Однако все производители давным давно оснастили свои изделия специальными виброопорами, которые снижают уровень вибрации к ничтожному минимому. Правда есть разница между электростанциями, в основном по качеству сборки. Что это значит? Это значит, что модель японского производства практически не вибрирует вообще, и его достаточно просто поставить на ровную поверхность, в то время как китаец будет трястись будь здоров, и установка не на ровной поверхности может привести к его скорой поломке. Конечно же, генератор не стоит ставить прямо на землю, даже если он кожухе.

Итак, ниже мы приведем выдержки из руководства по монтажу ДГУ (стационарные генераторы жидкостного охлаждения, портативных лектрогенераторов воздушного охлаждения это не касается!).

Подготовка фундамента.

Все ДГУ поставляются в собранном виде. Их силовые агрегаты (двигатель, генератор) расположены соосно и смонтированы на жесткой металлической раме (станине), являющейся основанием ДГУ. При монтаже установки она должна быть жестко закреплена на правильно подготовленном фундаменте. Крепление производится с помощью анкерных болтов через установочные отверстия основания ДГУ. Идеальным фундаментом является железобетонная подушка. Она обеспечивает жесткую опору, предотвращает проседание агрегата и распространение вибраций. Длина и ширина фундамента должны соответствовать габаритным размерам ДГУ, а глубина должна быть не менее 150-200 мм. Поверхность земли или пола под ним должна быть правильно подготовлена и иметь структуру, способную выдержать вес фундамента с агрегатом. При установке ДГУ в помещениях необходимо учитывать требования соответствующих строительных правил. Конструкции зданий должны позволять выдерживать нагрузку, соответствующую весу фундамента, оборудования, дополнительных аксессуаров и максимального запаса топлива. При существовании опасности проникновения воды в помещение эксплуатации ДГУ (например, при установке агрегата в котельной) подушка фундамента должна быть приподнята над уровнем пола.

Минимизация вибраций.

Для минимизации распространения механических вибраций при работе двигателя дизель-генератор снабжен амортизаторами. Амортизаторы агрегатов малой и средней мощности расположены между установочными опорами вибрирующих узлов (двигатель, генератор) и металлической рамой (станиной), являющейся основанием ДГУ. При их монтаже производится жесткое соединение основания ДГУ и бетонного фундамента. В дизель-генераторах большой мощности двигатель и генератор жестко закреплены на основании, а амортизаторы поставляются отдельно. Их установка производится между станиной и бетонным фундаментом при монтаже ДГУ на месте будущей эксплуатации. В любом случае, агрегат должен быть надежно закреплен на фундаменте для предотвращения его перемещений во время работы. Для уменьшения вибраций также предусмотрены гибкие соединения топливных трубопроводов, системы отвода выхлопных газов (сильфон), выпускного воздуховода радиатора охлаждения, электрических силовых и управляющих кабелей, а также других внешних вспомогательных устройств.

Если Вы планируете установить поративный дизельный или бензиновый электрогенератор, то достаточно просто ровную поверхность. Если электрогенератор промышленный, с жидкостным охлаждением и большим весом (большим называю от 350 кг), то лучше устанавливать его на так называемую «бетонную подушку». Что может случится, если этого не сделать? За несколько лет работы было 2 случая, когда таким образом треснула рама, причем пострадал и бак, он как правило в раме находится, топливо вытекло, вообщем неприятно.

Вот так выглядит генератор на специальном фундаменте-подушке. Генератор газовый, Generac, воздушного охлаждения.

Источник

Установка дизель-генератора.

Существует только один путь, обеспечивающий длительную и безаварийную работу дизель-генераторов, соблюдение инструкций по установке и обслуживанию.

1. Основные требования при инсталляции.

- Правильный выбор устройства относительно присоединенной мощности, условий эксплуатации (температура, высота над уровнем моря, влажность)

- Правильный выбор размеров помещения (если устройство устанавливается в помещении) для легкого доступа при обслуживании и ремонтах.

- Обеспечение достаточного количества воздуха для сгорания топлива и охлаждения двигателя, также как и для вентиляции помещения.

- Использование соответствующего топлива и масла.

- Максимальное обеспечение безопасности для обслуживающего персонала.

- Решение проблем, связанных с шумом двигателя.

2. Законы

Все дизель-генераторы ведущих иностранных фирм выполнены в соответствии требованиями и стандартами для данного типа оборудования. Однако, всегда нужно обращать внимание на специальные требования, которые могут иметь место в отдельно взятой стране или в конкретном месте инсталляции, а именно:

- уровень шума;

- выбросы продуктов сгорания;

- работа в запыленном помещении;

- ограничение установленной мощности;

- электрические системы и устройства безопасности;

- количество топлива в месте установки дизель-генератора.

3. Стандарты безопасности для дизель-генератора.

Помещение для установки дизель-генератора, его компоненты (фундамент, топливный бак, всас воздуха, выхлоп газа) должны быть организованы в соответствии с требованиями той страны, где производится инсталляция дизель-генератора.

Существует два варианта установки дизель-генератора:

- установка в помещении;

- установка вне помещения.

5. Инсталляция вне помещения.

Дизель-генератор, устанавливаемый вне помещения (за исключением устанавливаемого в специальном контейнере) должен быть защищен от воздействия окружающей среды (пыли, дождя, снега, прямого солнечного света и т.д.). Если дизель-генератор будет использоваться короткое время, то допускается установка на грунт. При длительной эксплуатации рекомендуется подготовить соответствующий фундамент.

6. Инсталляция в помещении.

При установке дизель-генератора в помещении следует руководствоваться следующими правилами:

В приложение к выше сказанному еще должны быть предусмотрены:

- фундамент;

- выхлопная система;

- топливная система;

- электропроводка;

- заземление;

- подогрев.

Ниже приведены схемы размещения дизель-генератора в помещении:

1 — глушитель выхлопа дизельного двигателя;

2 — крепление выхлопной трубы;

3 — «грибок» на выхлопной трубе ( должен быть на 0,5 м выше верхней точки здания).

4 — кронштейны для крепления выхлопного трубопровода.

Для удобства эксплуатации и обслуживания линейные размеры помещения должны быть больше соответствующих размеров дизель-генератора не менее чем в 1,5 — 2 раза.

Фундамент должен изготавливаться из армированного бетона хорошего качества и с размерами на 15-20 см больше опорной части дизель-генератора.

1 — приток воздуха охлаждения.

2 — выброс горячего воздуха

1 — антивибрационные подушки;

2- гибкий термостойкий переходник на выхлопной трубе;

3 — воздуховод для принудительного отвода воздуха из помещения.

Фундамент.

При изготовлении фундамента необходимо учесть ряд факторов. Фундамент должен быть из армированного бетона. В целях безопасности нагрузка на фундамент не должна превышать 2,5 кг/см2.

Если нет возможности подготовить яму соответствующей глубины, фундамент необходимо выполнять на сваях.

Фундамент должен выполняться цельным, т.е. запрещено наращивать толщину фундамента в несколько приемов.

Фундамент под дизель-генератор не должен быть продолжением фундамента зданий и сооружений. Во избежание передачи вибрации на соседний фундамент зазоры между фундаментами лучше всего заполнить пробковой крошкой или иным подобным материалом.

Рекомендуется фундамент сделать на 10 см выше уровня пола и покрыть его промышленным кафелем.

Дизель-генератор должен устанавливаться на фундамент только после его застывания. После этого Д/Г крепится фундаментными болтами. Нужно проверить горизонтальное положение Д/Г и, при необходимости, выровнять.

Система выхлопа.

Противодавление в системе выхлопа определяет мощность дизель-генератора и его термическую нагрузку.

Чрезмерное противодавление (измеренное на выхлопном коллекторе д/Г с естественным всасом и на выходе турбины для Д/Г с турбонаддувом) снижает мощность, повышает температуру выхлопных газов, увеличивает количество несгоревших частиц топлива, повышает потребление топлива, ведет к повышению температуры охлаждающей жидкости с последующей поломкой насоса смазки и других элементов.

Выхлопной газопровод обычно выполняется их бесшовных гладких труб (по UNI 1293). Выхлопная линия должна заканчиваться защитным устройством, предохраняющим попадание воды, снега или иных инородных предметов.

При прохождении трубы через стену необходимо предусмотреть изоляцию, чтобы высокая температура не передавалась на стену.

Выхлопной газопровод должен быть как можно короче и с минимальным количеством поворотов. Если поворотов избежать невозможно, то они должны выполняться как минимум с радиусом, равным 2,5 — 3 диаметра трубы.

Соединения между отдельными секциями труб должны выполняться преимущественно на фланцах. Не допускается, чтобы были протечки выхлопных г азов. Также нужно предусмотреть спускной кран в нижней части выхлопной линии для спуска конденсата.

На выхлопной коллектор или турбину турбонаддува установить гибкий переходник, обеспечивающий гашение вибрации, передаваемой от двигателя на всю выхлопную линию. Следует учитывать, что вибрация идет от самого дизель-генератора. Выхлопной трубопровод должен крепиться к стене с помощью подходящих кронштейнов, которые выдержат вес трубопровода и не будет передачи этого веса на выхлопной коллектор.

Конструкция выхлопного трубопровода должна проходить вдали от фильтров воздуха. Если этого достичь невозможно, необходимо изолировать трубопровод.

Если имеется несколько дизель-генераторных установок, то запрещается выхлопные трубопроводы от каждой из них заводить в один общий. При проведении профилактических работ на остановленном дизель-генераторе в выхлопном коллекторе всегда будут выхлопные газы от работающих Д/Г.

Выбор диаметра выхлопного трубопровода в зависимости от его длины.

Мощность дизель-генератора

Диаметр выхлопного трубопровода в мм

Глушитель выхлопа.

Глушитель выхлопа обычно устанавливается на ровном участке выхлопного трубопровода. Когда это возможно, то глушитель устанавливается вне помещения. Положение глушителя может быть причиной пульсаций газа и следом всего трубопровода. Это приводит к появлению дополнительного шума. Например, на участке длиной 10 метров, лучшим местом считается расстояние по центру от конца выхлопной трубы и выхлопного коллектора дизель-генератора.

В особых случая (в госпиталях, в жилой зоне и т.д.), когда требуется минимум шума, могут применяться как специальные глушители, так и специальные поглощающие комнаты.

В любом случае, обратное давление в выхлопной трубе может изменяться в зависимости от конструкции, размеров и шумоподавляющих характеристик.

Вентиляция.

Вентиляция помещения, где установлен дизель-генератор, является важнейшим элементом в эксплуатации Д/Г.

Вентиляция необходима для:

рассеяния тепла, выделяемого Д/Г при работе как через радиатор, так и конвекцией от горячих частей двигателя; обеспечения достаточным количеством приточного воздуха для горения топлива.

Иными словами, для надежной работы двигателя, необходимо достаточное количество воздуха.

Лучшим решением является, когда теплый воздух от радиатора охлаждения выбрасывается наружу помещения, где установлен дизель-генератор. При отсутствии кондиционирования необходимо исключить попадание теплого воздуха из радиатора в помещение, где установлен Д/Г.

В целях безопасности, в помещениях, где все время работают дизель-генераторы или просто высокая, температура, необходимо предусмотреть дополнительный вентилятор, обеспечивающий приток нужного количества воздуха.

Топливопровод.

Стандартно дизель-генераторы комплектуются топливопроводом, связывающим двигатель с топливным баком. Стандартно в топливопроводы входит:

топливопровод к топливному насосу;

топливопровод для сброса лишнего топлива от топливного насоса;

топливопровод для сброса лишнего топлива от инжекторов.

Материал для топливопроводов — бесшовная труба из стали, чугуна или мягкой меди, а также — гибкие трубы из синтетического материала.

В зависимости от типа двигателя, могут применяться различные методы крепления трубопровода и его защиту от вибрации двигателя. Это может быть:

резиновые куски подходящей длины, усиленные суконными прокладками, стойкими к топливу;

гибкие топливопроводы низкого давления, защищенные металлической оплеткой, законченные специальными уплотняющими устройствами.

Необходимо обращать внимание на следующее:

правильно установленные кронштейны предотвращают передачу вибрации;

топливопровод должен быть по возможности выполнен из цельной трубки. Установка нескольких труб возможна, но нужно избегать попадания воздуха в трубопровод. Это может быть причиной неудавшегося старта двигателя;

срез всасывающего трубопровода необходимо располагать высоте 20-30мм от дна топливного бака.

Еще одно важное замечание:

Трубопровод перелива (от топливного насоса) не должен располагаться рядом со всасывающим трубопроводом. Выбрасываемое топливо может поднимать загрязнения со дна топливного бака, а также возможна аэрация топлива.

Электрические соединения.

Дизель-генератор готов для подключения нагрузки. При подключении соблюдайте сечения кабелей. Они указаны в документации, поставляемой с дизель-генератором.

Дизель-генератор с ручным управлением.

Все кабеля пользователя должны быть подключены к терминалу, расположенному внутри панели. Доступ к терминалу возможен после удаления нижней крышки панели.

Кабеля от дизель-генератора, внешней сети и пользователя подключаются к соответствующим терминалам внутри панели управления. Подключение дополнительных кабелей возможно после установки соответствующего дополнительного терминала.

Сечение кабелей.

В целях безопасности следует использовать медный кабель. Он должен быть рассчитан для работы с напряжением до 1000В и должен быть проверен на напряжение 3000В.

Использование кабеля малого сечения приводит к падению напряжения, перегреву кабеля.

Кабель для подключения должен быть соответствующего сечения исходя из следующих параметров: длина, тип изоляции, вид прокладки. Мы предлагаем следующие справочные данные по сечению кабеля, проложенного в трубах и при температуре в 300 С:

до 6мм2 — 4 А/мм2

10- 16 мм2 — 3 А/мм2

25-70 мм2 — 2 А/мм2

95-185 мм2 — 1,5 А/мм2.

Или же ориентировочные данные, приведенные в таблице.

| Минимальное сечение жилы кабеля для трехфазной сети при длине не более 20 метров. | |||||||||||||

| Мощность Д-Г, кВА | 10 | 20 | 30 | 40 | 60 | 80 | 100 | 125 | 150 | 200 | 250 | 300 | 350 |

| Номинальный ток, А | 15 | 30 | 45 | 61 | 91 | 121 | 152 | 190 | 280 | 304 | 380 | 456 | 532 |

| Сечение жилы, мм 2 | 6 | 10 | 16 | 25 | 35 | 50 | 50 | 70 | 95 | 120 | 120 | 150 | 2х95 |

| Сечение нейтрального провода, мм 2 | 6 | 6 | 10 | 16 | 16 | 25 | 25 | 35 | 50 | 70 | 70 | 70 | 95 |

Нейтраль должна быть в половину сечения кабеля.

Сечение кабеля для подключения к автоматической панели управления при длине не более 20 метров:

— +/ — зарядки батарей — 4 ? 6 мм 2 ;

— сигналы старта/останова, защиты, термостата — 1,5 мм 2 ;

— подогреватель — 2,5 — 4 мм 2 .

Расположение кабелей.

Вся кабельная разводка должна быть уложена в соответствующие короба или защитные устройства.

Заземление.

Все металлические части дизель-генератора должны быть заземлены. Дизель-генератор поставляется с подходящим для этих целей терминалом. Этот терминал должен быть подключен к шине заземления голым медным проводником с сечением не менее 16мм 2 или оцинкованным железом сечением 50мм 2 . Сопротивление обоих проводников включая сопротивление контактов не должно превышать 2,0Ом.

Подогрев (для дизель-генераторов без подогревателей охл. жидкости)

Помещение, в котором расположен дизель-генератор, должно подогреваться, что обеспечивает легкий старт.

Источник