Pereosnastka.ru

Обработка дерева и металла

Фундаменты. Для лесопильно-деревообрабатывающих станков применяются кирпичные, бетонные и деревянные фундаменты или используются балочные перекрытия цехов.

Эта глубина заложения фундамента для грунтов глинистых, суглинистых и т. п., подверженных пучению, увеличивается на 10—25 см.

В отапливаемых помещениях глубина заложения ограничивается величиной 0,5—1 м.

Для лесопильных рам, четырехсторонних строгальных и т. п. станков применяют бетон марки 90, бутобетон или кирпич марки 100 на растворе марки 30; для круглопильных, фуговальных шипорезных и т. п. станков — бетон марки 50 и кирпич марки 75 на растворе марки 15.

Площадь основания фундамента для станков определяется обычно методом проверочного статического расчета. Для лесопильных рам, кроме того, производится проверочный динамический расчет фундамента. Динамический расчет можно производить упрощенным путем, без учета вращательной части колебаний, или более сложным путем с учетом этих колебаний.

Значения для лесорам РД75-2 при различных грунтах приведены ниже (в качестве примера расчета):

Наиболее опасными, следовательно, являются горизонтальные колебания.

Амплитуды колебаний не должны превышать 0,2 мм, в противном случае нужно усиливать фундамент или укреплять грунт.

При забивке деревянных свай с целью укрепления грунта головки их располагают ниже уровня грунтовых вод и соединяют в одно целое деревянной или бетонной подушкой во избежание неравномерной осадки.

Удельное давление на площади соприкосновения плиты с фундаментом для кирпичной кладки не должно превышать 5—10 кг/см2, длЯ бетона 10—15 кг/см2.

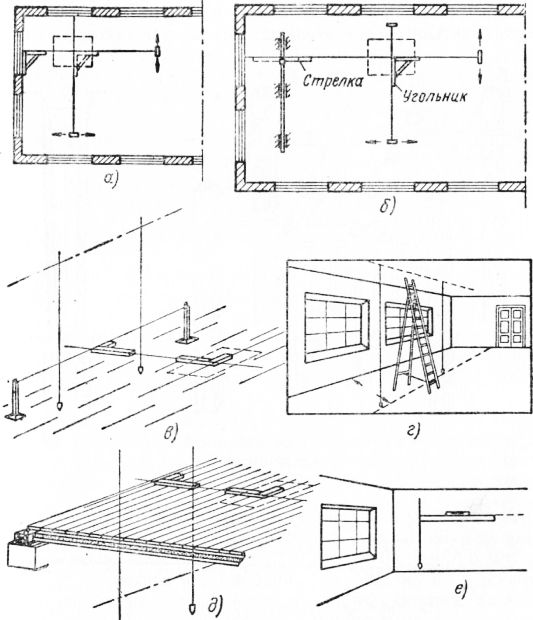

Разметка фундамента станка производится при помощи натянутых струн, угольников (с длиной катета 1,5—2 м) и отвесов с выверкой расположения ‘осевых линий по отношению к стенам помещения, трансмиссиям, двигателям. Осевые, габаритные и другие линии при разметке, в случае надобности, наносятся (отбиваются) на пол при помощи покрытого мелом шнура. На потолок линии и точки при разметке потолочных трансмиссий и другого оборудования переносят с пола при помощи отвесов. На стенах разметочные линии наносят при помощи отвесов и уровня (рис. 267).

Рис. 1. Разметка осевых линий :

а — при помощи угольника и струн, б — при помощи струны, стрелки и угольника, в — при помощи отвесов струн и угольника, г — при переносе с пола на потолок, d — во втором этаже при помощи отвесов, струи и угольника, е — настенной трансмиссии.

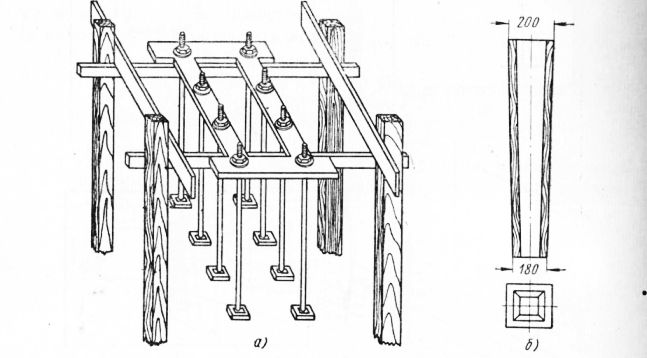

Расположение фундаментных болтов лучше всего определяется укрепленным на полу, балках или стенках шаблоном (делается из досок толщиной 25—40 мм), на котором нанесены копия опорной поверхности фундаментной плиты станка и осевые линии, а также просверлены отверстия, в которых подвешиваются фундаментные болты. При использовании фундаментных болтов, которые не заливаются в фундаменте, как это делается, например, у двухэтажных лесорам, болты закрываются коробками (из досок толщиной 13 мм), которые после окончания кладки вынимаются. Колодцы с болтами, которые должны находиться по оси колодца, засыпаются песком и сверху закрываются войлоком или тряпками. Снизу болт крепится чекой и плитой. Такое устройство дает возможность сменить болт при его обрыве. На рис. 2, а приведена схема установки шаблона фундаментной плиты лесорамы, а на рис. 2, б — коробка для болтов.

Рис. 2. Схема установки шаблона фундаментной плиты лесорамы и коробка для фундаментных болтов.

Упаковка станков при их транспортировке производится обычно в сплошные деревянные ящики и реже в решетки. Обработанные части станков должны быть смазаны техническим вазелином или антикоррозионным составом, а места соприкосновения (за исключением нижних опорных поверхностей) с деревянными распорками должны быть смазаны техническим вазелином и обернуты парафинированной бумагой или толем. Все запасные части, инструмент и прочие принадлежности должны быть смазаны техническим вазелином, упакованы в отдельный ящик и переложены сухой древесной стружкой. При распаковке станков нужно следить за тем, чтобы не повредить части станков и не растерять мелкие принадлежности.

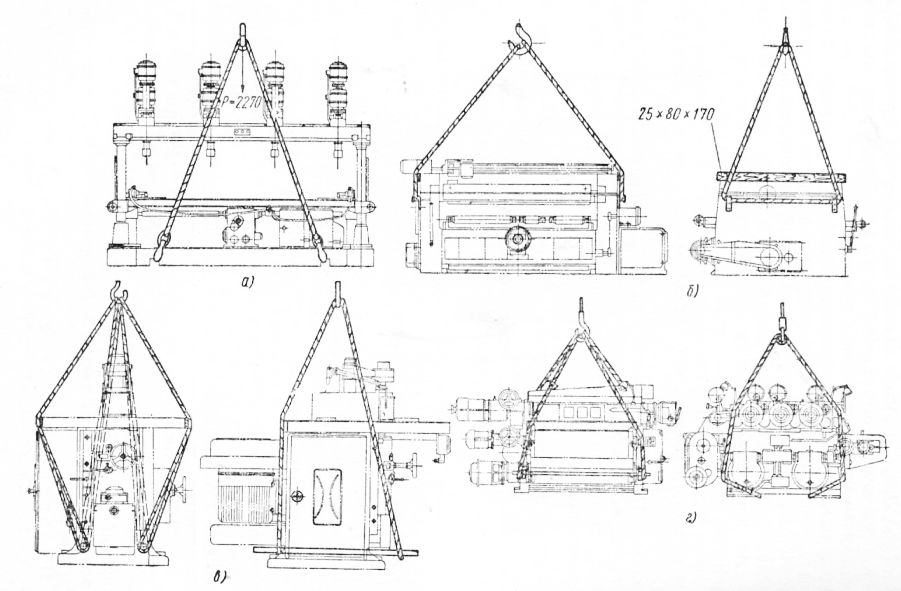

Транспортирование станка к месту монтажа производится в упаковке или без нее с помощью подъемных кранов, лебедок, домкратов, талей, блоков и катков (отрезки труб длиной до 1,5 м диаметпои SLlOO мм и деревянных катков диаметром 120 мм). Для подъем-станков используют грузовые тросы, цепи или капать, с применением крюков или петель захватывающих продетые через отверстия станины трубы На рис. 3, г приведена схема комбинированного захвата станка тросом.

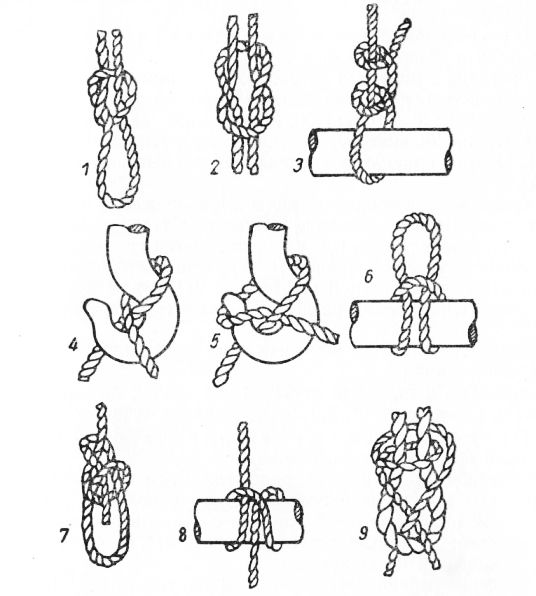

Схемы крепления тросов приведены на рис. 4, на которой обозначены : 1 — простая петля ; 2 — двойной узел для соединения двух канатов одинаковой толщины ; 3 — узловая петля для надежного обхватывания предмета ; 4 и 5 — крепление каната к крюку ; 6 — простая петля для обхватывания груза и подвешивания к крюку ; 7 — двойной узел для завязывания петли у конца каната ; 8 — петля для укрепления каната на толстом брусе или блоке ; 9 — узел для укрепления канатного конца к петле и соединения концов неравной толщины.

Монтаж. Перед установкой станка с поверхности необходимо смыть керосином антикоррозионное покрытие, протереть ветошью и смазать машинным маслом. Керосин при этом не должен попадать на окрашенные места.

Подливка фундаментной плиты производится цементным раствором 1 : 1 (цемент, песок), с выравниванием его стальной пластинкой. Для удержания раствора делается буртик высотой 75—1С0 мм из досок. .

Электрооборудование монтируется согласно монтажной электросхеме станка. После проверки количества проводников, приключенных к каждому зажиму, производится измерение изоляции проводов относительно корпуса, сопротивление которой должно быть не менее 1000 ом на 1 е рабочего напряжения. В том случае, если напряжение сети по отношению к земле выше 150 в, все электрооборудование станка (электродвигатели, аппаратура, пульты и шкафы управления, трубы с проводниками, металлорукава и пр.) должно быть заземлено.

Для этой цели на станке предусмотрены специальные винты для заземления. Электрооборудование, расположенное на подвижных частях станка, должно соединяться с общим заземлением станка при помощи гибкого провода.

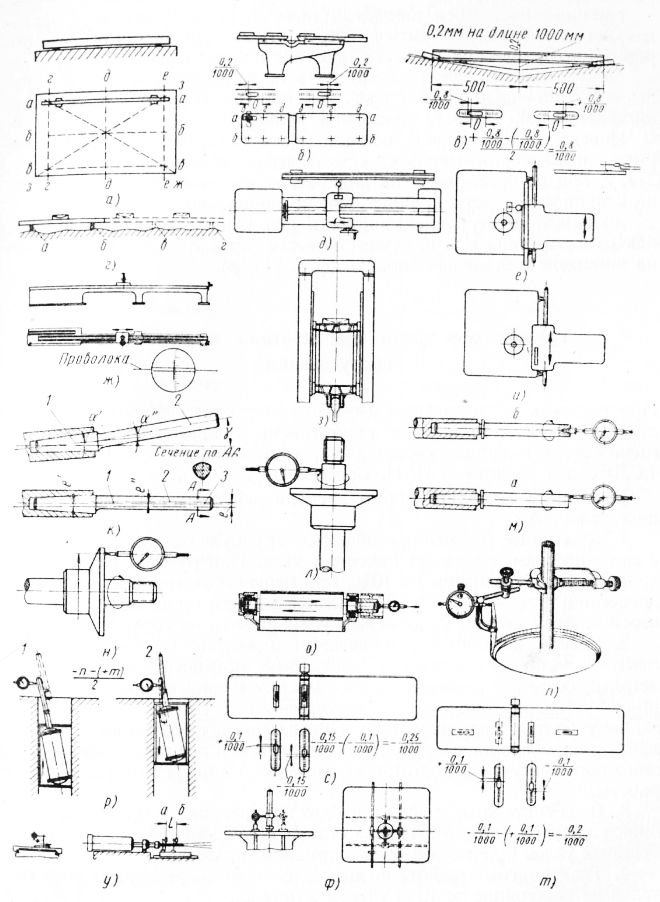

Проверка станков на точность (по данным А. Ф. Янишевского, НИИ древмаш):

1. Проверка прямолинейности и плоскостности столов, направляющих и других поверхностей :

а) проверка с помощью поверочной линейки (пишется : «Допуск 0,2 мм на длине 1000 мм») производится в случаях,когда нет оснований предполагать наличия извернутости (направляющие линейки, направляющие станин и суппортов и др.). При этом линейка укладывается на плитки (на расстоянии 0,2 • I от концов во избежание прогиба линейки, имеющей длину /) одинакового размера (плоскопараллельные концевые меры); для проверки отклонений используют щуп, плитки и щтихмас. При проверке плоскостности поверхностей линейку укладывают непосредственно на проверяемую поверхность с поворотом ее в разных направлениях;

Рис. 3. Схемы крепления станков при подъеме.

Рис. 4. Схемы крепления тросов.

б) проверка с помощью уровня (пишется : «Допуск 0,2 мм на длине 1000 мм»); проверяется прямолинейность и плоскостность горизонтально расположенных поверхностей рабочих столов в продольном направлении а и б и в поперечном в, г и д через интервалы в 2С0—500 мм. При допуске, при котором разрешается вогнутость или выпуклость поверхности у передвинутого на середин устола уровня, пузырек должен занимать нулевое положение, а при установке на краях пузырек может отклоняться на величину допуска. На рис. 271,6 приведены обозначения при проверке линейкой и уровнем;

в) проверка с помощью линейки и уровня используется для поверхностей, имеющих длину, значительно превышающую длину поверочной линейки. Линейка сначала устанавливается на подкладках а и б на нее кладется уровень ; затем линейка передвигается в следующие положения с выверкой по прокладкам б и в и т. д. Зазоры при этом замеряются и заносятся в отчет замеров ;

г) помимо указанных способов, применяется : проверка при помощи водяного зеркала ; струной и штихмасом ; струной и микроскопом ; линейкой и индикатором; оптическими приборами; по краске и др.

2. Проверка прямолинейности перемещения кареток, суппортов и т. д.:

а) проверка с помощью поверочной линейки и индикатора — наиболее распространенный способ. Линейка в этом случае устанавливается горизонтально на подставках; одинаковое расстояние до концов выверяется по индикатору, укрепленному на подвижной части. Иногда индикатор располагают на неподвижной части;

б) проверка с помощью проволоки и микроскопа применяется при проверке перемещения кареток, суппортов и т. п. при длине более 3 м. Проволока диаметром до 0,1 мм натягивается грузами или винтами ; микроскоп с окулярной шкалой, цена деления которой не ниже 0,1 мм, укрепляется на подвижной части. В крайних положениях микроскопа проволока должна совпасть со средней нитью окуляра.

В промежуточных положениях по шкале окуляра производят отсчет отклонений ;

в) проверка с помощью уровня применяется для пильных рамок, кареток подъемных столов и т. п.

3. Проверка положения рабочего шпинделя относительно основных узлов станка :

а) проверка правильности положения оси конусного отверстия относительно оси вращения производится с помощью индикатора и контрольной цилиндрической оправки с конусным концом, входящим в проверяемое отверстие шпинделя с замером вблизи торца шпинделя и на ее конце;

б) проверка радиального биения центрирующих шеек производится индикатором;

в) проверка правильности осевого положения шпинделя (торцевого биения) производится индикатором с шариком или непосредственно индикатором по торцу и по торцевым поверхностям;

г) проверка осевого перемещения шпинделя осуществляется индикатором при передвижении шпинделя в пределах зазора;

д) проверка соосности производится индикатором, укрепляемым на шпинделе с помощью контрольной оправки. В отдельных случаях для этой цели применяют специальные приспособления. Погрешность составляет половину отклонения стрелки индикатора ;

е) проверка параллельности оси шпинделя направляющим поверхности стола и т. п. производится при двух положениях шпинделя (поворот на 180°) относительно измерительного стержня индикатора.

Рис. 5. Схемы проверки деревообрабатывающих станков на точность :

1 — ось конусного отверстия, 2 — ось цилиндрической части, 3 — ось вращения.

Погрешность равна алгебраической полуразности результатов измерений; параллельность оси шпинделя (например, ножевого вала фуговального станка) может быть проверена также уровнем. Погрешность равна алгебраической разности показаний уровня; параллельность одной поверхности по отношению к другой определяют с помощью уровня. Погрешность также равна алгебраической разности показаний уровня.

Иногда параллельность оси шпинделя поверхности стола проверяют индикатором методом, схематически изображенным на рис. 271, у, при котором стержень индикатора касается верхней образующей шпинделя в двух крайних точках шпинделя ;

ж) проверка перпендикулярности оси шпинделя направляющим, поверхности стола и т. п. осуществляется индикатором, укрепленным на шпинделе с помощью оправки.

Трудоемкость работ при монтаже и демонтаже оборудования

Указанные в таблице нормы времени действительны при следующих условиях :

1. Кузнечные работы производятся вручную на кузнечном горне с механическим дутьем на каменном угле. При ручном дутье нормы должны быть увеличены на 10%, при переносном горне на 15%, при древесном угле — на 10%. При использовании приводного молота с весом деталей меньше 25 кг нормы уменьшаются на 20%.

2. Работы по монтажу включают : проверку (разметку) фундаментов ; установку и уборку монтажных приспособлений; подъем деталей, сборку и разборку узлов, выверку и закрепление оборудования ; установку приводов, коммуникаций и готовых ограждений, заливку болтов, подливку плит и крепление оборудования к фундаменту ; опробование оборудования вхолостую и под нагрузкой. Кроме этого нормами учтены подготовительные (5%) и непредвиденные (10%) работы.

3. В демонтажные работы входят: разборка и промывка трущихся узлов и деталей ; снятие станка с фундамента ; сборка разобранных узлов и деталей и смазка трущихся деталей.

4. Транспортные работы по передвижению оборудования или его узлов на расстояние до 10 м учтены в нормах.

5. Нормы необходимо увеличивать на 10%, если монтажные и демонтажные работы производятся в действующих цехах (где мешают проводить эти работы), и на 20%, если работы производятся в зимнее время и в неотапливаемых цехах.

Источник

Приведите технологию возведения фундамента

Опишите конструкцию (поясните эскизами), принцип действия и приведите техническую характеристику станка ЦПА-40

Рис.1 – Круглопильный станок с прямолинейным перемещением пилы ЦПА-40: а — устройство станка; 1— педаль; 2 — маховичок подъема колонки,; 3— рукоятка зажима колонки; 4 — стол с роликами; 5 — ограждение; 6 — пила; 7 — электродвигатель; 8 — направляющая линейка; 9 — суппорт; 10 — гидроцилиндр; 11 — колонка; 12 — станина; 13 — электродвигатель гидропривода подачи; б —настройка станка для торцовки деталей по откидным и утапливающим упорам: 1— упоры; 2 — штанга; 3 — шкала,; 4 — направляющая линейка; в — настройка станка по линейке; 1— упоры; 2 — линейка; 3 — шкала; 4 — направляющая

Станок круглопильный торцовочный с прямолинейным движением суппорта модели ЦПА-40 (рис.1) предназначен для поперечной распиловки досок, брусьев и щитов, а также может быть использован для вырезки пазов.

Станок является оборудованием общего назначения для деревообрабатывающих производств.

Принцип работы.

Суппорт опирается на подшипники качения и, в начале работы, может вручную подниматься и опускаться посредством маховичка и зубчатой передачи. После подъема или опускания суппорт фиксируется на определенной высоте.

В течении работы посредством гидропривода суппорт совершает возвратно-поступательные движения. В головной части суппорта крепится электродвигатель с режущим диском на валу.

Станок прост по устройству и надежный в эксплуатации при условии выполнения всех требований, изложенных в настоящем руководстве.

На станине – полой чугунной отливке, являющейся одновременно масляным резервуаром, смонтирован опорный корпус суппорта. Корпус совместно с суппортом, при надобности, может подниматься и поворачиваться на определенную величину. Суппорт опирается на подшипники качения и посредством гидропривода совершает возвратно-поступательные движения. В головной части суппорта крепится электродвигатель с режущим инструментом на валу.

Управляется станок дистанционно, посредством педали

В процессе работы станка гидропривод обеспечивает три позиции (положения) суппорта: «рабочий ход», «обратный ход», «стоп».

Для получения рабочего хода, ногой нажимают на педаль управления. При этом золотник сообщает с насосом обе полости цилиндра одновременно. Вследствие разности создаваемых усилий, поршень движется в сторону штоковой полости — суппорт совершает рабочий ход.

В конце рабочего хода специальный упор (ограничитель) перемещает золотник в положение, при котором последний сообщает бесштоковую полость цилиндра со сливом — суппорт совершает обратный ход.

Подходя к исходному положению, суппорт посредством ограничителя холостого хода ставит золотник в среднее — нейтральное положение — слив из бесштоковой полости прекращается, суппорт останавливается. Масло через сверление в золотнике свободно идет на слив.

Для повторения цикла необходимо снова нажать на педаль управления.

В таблице №1 указаны технические характеристики станка ЦПА-40.

Таблица №1 – Технические характеристики станка ЦПА-40.

| Наименование параметра | Значение |

| Основные параметры станка | |

| Наибольшая ширина обрабатываемой заготовки, мм | |

| Наибольшая высота пропила, мм | |

| Диаметр дисковой пилы, мм | |

| Угловая скорость пильного вала, рад/сек | 303,5 |

| Наибольшая высота подъема суппорта пилы, мм | |

| Наибольшая скорость движения суппорта, м/сек | 0,55 |

| Расчетное рабочее давление в гидросистеме, н/м 2 | 1,47 * 10 3 |

| Время торможения пилы, с, не более | |

| Электрооборудование станка | |

| Род тока питающей сети | 380В 50Гц |

| Количество электродвигателей на станке, шт | |

| Электродвигатель пилы, кВт | 3,2 |

| Электродвигатель гидронасоса, кВт | 2,2 |

| Габариты и масса станка | |

| Габарит станка (длина х ширина х высота), мм | 2300 х 790 х 1450 |

| Масса станка, кг |

2) Поясните, что понимают под фундаментами и основаниями технологических машин

Фундаменты машин – это сооружения, которые служат основанием для их установки, обеспечивают нормальные условия работы при соответствующих статических и динамических нагрузках. Фундамент сооружается с таким расчетом, чтобы под действием приходящихся на него нагрузок, он не давал значительных осадок, особенно неравномерных. Допускается установка оборудования на бетонные подушки полов или межэтажные перекрытия. Опорные поверхности полов и перекрытий называют основаниями, на которые допускается монтировать легкое оборудование

Выбор типа фундамента или основания под оборудование – ответственный этап в процессе монтажа. От конструкции фундамента зависит степень вибрации, износ и качественные показатели.

При выборе типа фундамента или основания следует руководствоваться классификационной категорией оборудования, а также учитывать характер и величину нагрузок, возникающих при работе оборудования, его массу, класс точности и др.

В зависимости от массы оборудования и передаваемых на грунт нагрузок, различают индивидуальные и групповые фундаменты.

Групповые фундаменты представляют собой единое полотно толщиной 150. 250 мм под несколько единиц оборудования. На групповые фундаменты устанавливают преимущественно легкие и средние станки нормальной точности, работающие в спокойных режимах с преобладанием статических нагрузок и имеющие достаточно жесткие станины (станина считается жесткой, если отношение ее длины к высоте не превышает 2:1).

Индивидуальные фундаменты сооружают точных средних станков, тяжелых станков, работающих под умеренными и повышенными динамическими, инерционными и ударными нагрузками. Назначение индивидуальных фундаментов, помимо обеспечения правильного положения станка и виброустойчивости, изолирование станков друг от друга, чтобы избежать передачи вибрации через грунт, а также повысить жесткость станины.

Индивидуальные фундаменты по конструкции разделяют на монолитные, блочные, каркасные, свайные и брусковые, а по форме – на ленточные, прямоугольные, ступенчатые и фасонные.

В зависимости от характеристик устанавливаемого оборудования, возникающих при его работе динамических нагрузок индивидуальные фундаменты разделяют на пять групп.

1) Фундаменты общего назначения. Они используются для монтажа оборудования среднего типа, работающего под умеренными нагрузками: станков общего назначения, приводных станций конвейеров, гидро- и пневмонасосов и др. Конструктивно фундаменты первой группы выполняются в виде бетонных блоков.

2) Фундаменты под оборудование с кривошипно-шатунными механизмами, при работе которых возникают большие динамические нагрузки: лесопильные рамы, тяжелые компрессоры и др. Изготавливают эти фундаменты монолитными из бетона или железобетона. Для каждой единицы оборудования проектируют индивидуальный фундамент.

3) Фундаменты под станки, работающие под ударными нагрузками. Фундаменты этого типа изготавливают большой массы и значительных размеров с включением упругих элементов, смягчающих ударные нагрузки. Эти фундаменты выполняют монолитными, блочными и рамными.

4) Фундаменты под тяжелое оборудование: многопролетные прессы и др. Они имеют большие размеры и массу. Как правило, их изготавливают монолитными.

5) Фундаменты под точные станки среднего и тяжелого типов, а также под уникальные станки. Эти фундаменты проектируют индивидуально, они имеют сложную конструкцию и большую массу.

3) Проведите расчет фундамента для станка, указанного в первом пункте настоящего задания;

При проектировании фундамента составляют расчетную схему, на которой указаны направления и точки приложения сил, действующих на фундамент, их величина. Затем определяют размеры фундамента и выполняют его проверочные расчеты.

Для деревообрабатывающих станков с уравновешенными силами инерции вращающихся масс, расчет фундамента ведется упрощенно, путем определения давления установки на грунт и сравнения его с допустимым давлением.

Порядок расчета фундамента:

а) Размер фундамента: а- 2450, b- 950, так как размер станины станка 2300

б) Определение высоты фундамента. h-500 так как масса станка меньше 10 тонн (масса нашего станка 550 кг)

в) Масса фундамента, кг определяется по формуле

Gф = Vф * γ = 6,9 * 500= 3465 кг.

где Vф – объем фундамента, 6,9 м 3 ;

γ – плотность материала фундамента, 500 кг/м 3 .

В качестве материала для фундамента чаще всего используется бетон или железобетон. Плотность бетона может варьироваться от 500 до 2000 кг/м 3 .

Определение фактического давления на грунт производится по формуле:

где Gст – вес станка, 550 кг;

Gф – вес фундамента, 3465 кг;

Gд – вес детали, 5 кг.

Проверочный расчет по статическим нагрузкам проводится по формуле:

Fф – площадь основания фундамента, мм 2 ;

[Rg] – допускаемое давление на грунт, МПа (прочный грунт – 0,35…0,6)

Материалы для приготовления бетона выбирают в соответствии с требованиями стандарта.

Бетон является искусственным камневидным материалом, представляющим собой затвердевшую смесь вяжущих составляющих, заполнителей и добавок. Для сооружения фундаментов под деревообрабатывающее оборудование применяют в основном тяжелые бетоны.

4) Проведите расчет фундаментных болтов, предназначенных для крепления станка

Фундаментные болты предназначены для крепления станка на фундамент, с помощью которого нижняя опорная поверхность станка плотно стыкуется с верхней опорной поверхностью фундамента. От этого соединения зависит надежность крепления станка на фундаменте и степень передачи возникающих при работе станка вибраций фундаменту.

При заливке фундамента предусматривают специальные отверстия под фундаментные болты (колодцы), которые заливают жидким раствором цемента поле установки станка на фундамент.

Расчет фундаментных болтов заключается в определении их диаметра и длины. На болты действует вырывающая их сила, которую определяют по формуле

Рв =

где

l – расстояние от точки приложения суммарных горизонтальных сил до

верхней опорной поверхности фундамента, м;

а – ширина фундамента, м.

Сила затягивания болтов

Диаметр болта определяют по формуле

d =

где [ϭ] – допускаемое напряжение на разрыв материала болта,

принимается равным 200 МПа.

Длина болта зависит от его диаметра

l = (15. 20) d= 20*1,28= 25,6 (по справочнику, подбирают ближайший больший стандартный)

5) Вычертите рассчитанный ранее фундамент или установочный чертеж для станка, указанного в первом пункте настоящего задания;

Приведите технологию возведения фундамента

Монтаж фундамента начинают с определения места под фундамент и разметки на нем основания будущего фундамента. Определяют место в соответствии с планом цеха, на котором указана привязка технологического оборудования по осям.

На чертеже кроме высотных отметок указывают конфигурацию, размеры в плане, разбивку фундаментных колодцев, места заложения труб для проводки электро-, пневмо- и гидросистем, материал и др.

Первым этапом работ является разметка и земляные работы. Параллельно с земляными работами изготавливают опалубку, собирают шаблоны, при необходимости усиления фундамента забивают сваи, устанавливают арматуру.

Второй этап – сооружение (отливка) фундамента. Основным строительным материалом является бетон, для приготовления которого используют цемент различных марок.

В процессе твердения бетона на фундаменте производят отделочные работы: оштукатуривание, железнение, при необходимости шлифование и окраску.

Третий этап – приемка фундамента, порядок проведения которой зависит от типа фундамента. При приемке контролируют допустимые отклонения размеров, которые указаны на чертеже. Допустимые отклонения приведены ниже.

Размеры по продольным и поперечным осям фундамента .

Основные размеры в плане .

Высотные отметки поверхности фундамента (без учета высоты подливки) . – 30 мм

уступов в плане . – 20 мм

колодцев в плане . + 20 мм

Отметки уступов в выемках и анкерных колодцах . – 20 мм

Размеры по осям:

анкерных болтов в плане .

анкерных закладных устройств в плане .

Отметки верхних торцов анкерных болтов . +20 мм

Вертикаль осей колодцев на 1 м высоты .

При проверке фундамента уточняют его положение относительно стен здания и фундаментов других станков, монтируемых в цехе. При этом расстояния между фундаментами измеряют рулеткой в нескольких местах. Акт приемки фундамента подписывается представителями заказчика, изготовителя и монтажной организации.

7) Приведите последовательность установки станка на фундамент

Процесс монтажа технологического оборудования состоит из нескольких этапов. Вначале производят приемку под монтаж помещений или объектов.

Второй этап – монтажная разметка, которую проводят для точного соответствия размещения оборудования монтажному чертежу. При монтажной разметке выбирают продольные и поперечные оси, а также высотные отметки. Геометрические оси устанавливаемого оборудования размечают относительно продольных и поперечных осей без отклонения. Это обстоятельство чрезвычайно важно при монтаже поточных линий.

Места под оборудование отмечают на монтажной площадке знаками.

Для монтажной разметки мест под небольшое по размерам оборудование иногда применяют шаблоны; особенно это удобно при установке однотипного оборудования.

Изготовление фундаментов начинается с рытья котлованов и в дальнейшем заливка цемента.

Следующий этап – установка, сборка, первичная наладка и обкатка оборудования.

По окончании всех монтажных работ организация, выполняющая монтаж оборудования, сдает его в эксплуатацию, при этом делают контрольное вскрытие отдельных частей оборудования.

Источник