- Что из себя представляет ленточный фундамент из блоков ФБС + технология устройства и глубина заложения

- Что такое ФБС блоки

- Каким требованиям они должны отвечать для ленточного фундамента

- Плюсы и минусы

- Глубина заглубления

- Технология устройства

- Подготовка траншеи

- Обустройство подошвы

- Установка опалубки

- Армирование

- Заливка подушки

- Установка блоков

- Гидроизоляция

- Утепление

- Полезное видео

- Заключение

- Особенности ленточного фундамента из ФБС и пошаговая инструкция по монтажу

- Что представляет собой такое основание?

- Плюсы и минусы

- Область применения

- Устройство и конструктивные особенности

- Рекомендации по выбору материала

- Расчет количества рядов

- Пошаговая инструкция по монтажу

- Земляные работы

- Устройство подушки

- Обустройство подошвы

- Укладка блоков

- Создание армопояса

- Обустройство гидроизоляции

- Практичные рекомендации по строительству

- Полезное видео

- Заключение

Что из себя представляет ленточный фундамент из блоков ФБС + технология устройства и глубина заложения

04.11.2018 3,009 Просмотров

Все альтернативные варианты опорных конструкций создавались под конкретные условия и значительно уступают ленте по многим позициям.

Наиболее жесткими и прочными типами ленты являются монолитные бетонные отливки, но они требуют большого количества времени на выдержку бетона до набора технологической твердости.

Кроме того, одномоментная заливка большого основания чрезвычайно сложна, а перерывы значительно снижают прочность материала.

С учетом сезонности бетонных работ, была отработана технология монтажа сборных лент из прочных железобетонных фундаментных блоков, позволяющих работать в любое время года.

Что такое ФБС блоки

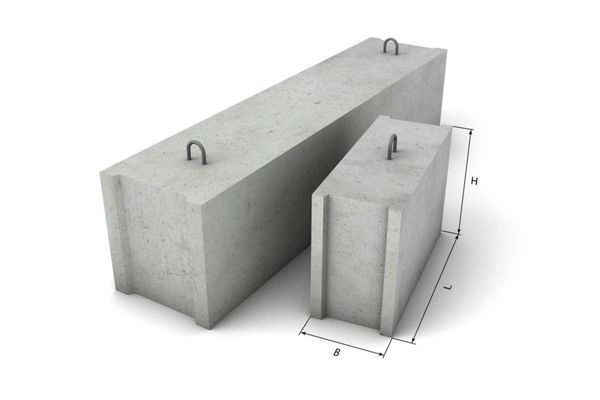

Аббревиатура ФБС расшифровывается как «фундаментные блоки сплошного сечения». Они представляют собой железобетонные брикеты разного размера, из которых, как из кирпичей, собирается ленточный фундамент любого размера.

Разрешается использовать только стандартные изделия, изготовленные на заводе с соблюдением специальной технологии по требованиям ГОСТ и технических нормативов. Внешне ФБС — это бетонный блок, прямоугольный в сечении и пол боковой поверхности.

Торцовая сторона имеет небольшую прямоугольную выемку для заливки раствора или использования в качестве гнезда при монтаже вертикальных элементов. Верхняя плоскость имеет пару петель для зацепления подъемной техникой при установке.

После того, как блок уложен, они загибаются и плотно прижимаются к плоскости. В сборе получается полотно из плотно уложенных блоков, вертикальные стыки размещаются вразнобой для обеспечения большей прочности.

Соединение элементов между собой выполняется на песчано-цементный раствор.

Каким требованиям они должны отвечать для ленточного фундамента

Фундаментные блоки производятся в соответствии с техническими условиями и нормативами ГОСТ.

По форме блоки разделяются на:

- Целые. Представляют собой базовые брикеты со стандартными размерами.

- Доборные. Используются для заполнения участков ленты, где нельзя разместить целый блок.

По высоте существует два варианта:

На практике их величину округляют и называют соответственно 30 и 60 см.

По ширине:

Длина блоков составляет:

Кроме размеров, блоки ФБС различаются по материалу:

- Керамзитобетон или силикатный бетон с минимальной плотностью 1800 кг/м3.

- Высокопрочный легкий бетон В100.

- Высокопрочный тяжелый бетон марок М200-М500.

В состав материала входят также пластификаторы, уменьшающие хрупкость бетона, и арматура из высокопрочной стали А1 или А111. Присутствуют добавки, увеличивающие морозостойкость бетона.

Плюсы и минусы

К достоинствам блоков ФБС принято относить:

- Прочность, высокая несущая способность.

- Высокое качество материала, полученное в современных технологических условиях .

- Конструкция блоков обеспечивает оптимальную плотность монтажа, делая ленту прочной и устойчивой к внешним воздействиям.

- Конструкция элементов универсальна и позволяет создание фундаментов любой конфигурации.

- Работы можно производить в любое время года, что значительно расширяет возможности в сравнении с отливкой из бетона.

- Время, необходимое для создания ленты, значительно сокращается по сравнению с монолитными вариантами конструкции основания из-за отсутствия длительного срока выдержки бетона.

Недостатки сборных фундаментов из ФБС:

- Работы невозможно выполнять вручную. Из-за большого веса блоков требуется участие подъемной техники.

- Стыковочные швы являются проблемными участками в отношении прочности и герметичности ленты.

- Теплосберегающие качества блоков относительно невелики.

- Цена такого фундамента заметно выше, чем при изготовлении монолитного типа.

Глубина заглубления

Мелкозаглубленная лента из ФБС погружается на меньшую глубину, вследствие чего ее подошва оказывается расположена выше уровня промерзания. Такой вариант допускается при строительстве на непучинистых грунтах с отсутствием глины или глинистых пропластков в составе подстилающих слоев.

Большой вес блоков и масса самой постройки в данном случае способна играть положительную роль, компенсируя слабые усилия морозного пучения.

Обычной глубиной заложения мелкозаглубленного ленточного фундамента из ФБС является 0,6-0,7 м, что с учетом толщины слоя подготовки требует глубины траншеи 0,8-1 м.

Технология устройства

Порядок действий по строительству ленты из ФБС таков:

- Подготовка площадки, удаление верхнего плодородного слоя почвы, разметка.

- Рытье траншеи с учетом ширины подошвы (основания) ленты.

- Создание слоя песчаной засыпки.

- Укладка или заливка подошвы.

- Сборка основной части ленточного фундамента.

Существует множество технологических вариантов сборки ленты их ФБС, обусловленных особенностями грунта, размерами постройки и прочими факторами. Они могут иметь некоторые отклонения от приведенной схемы действий, но общая технология остается неизменной.

Подготовка траншеи

Первым этапом работ является создание траншеи. Участок планируют, удаляют верхний слой почвы. Производят разметку с помощью кольев, проверяют равенство диагоналей и осей траншеи, после чего приступают к выемке грунта.

Траншея для ленты из ФБС имеет глубину, учитывающую уровень погружения ленты и подстилающие слои песчаной подушки и подошвы. Обычно ее увеличивают на 20-30 см, но могут быть и другие варианты.

Например, на достаточно плотных непучинистых грунтах можно обойтись без песчаной подсыпки, настелив на дно слой геотекстиля и залив прочную армированную бетонную подушку. Такая опора имеет ровную горизонтальную поверхность, ее плотность является оптимальной для укладки блоков.

Единственным недостатком является необходимость выдерживать подушку для застывания бетона.

Обустройство подошвы

Подошва ленты должна быть максимально прочной и надежной, способной исключить возможность проседаний. Для этого могут быть использованы фундаментные плиты с трапециевидным сечением (ФЛ), слой монолитной отливки или обычная песчаная подушка.

Функции подошвы:

- Выравнивание и обеспечение горизонтали для укладки блоков.

- Создание расширенной опорной площадки, уменьшающей удельное давление ленты на грунт и снижающей опасность проседаний.

- Прием и перераспределение нагрузок пучения.

Удачным вариантом обустройства подошвы является использование фундаментных плит ФЛ, которые образуют прочную и широкую опору и не требуют времени на затвердение бетона.

Недостатком этого варианта является отсутствие жесткости подошвы, присущей монолитной отливке из железобетона.

Установка опалубки

Для заливки монолитной подошвы необходимо выполнить весь комплекс бетонных работ. Прежде всего, собирают опалубку.

Она имеет ширину, равную расчетным параметрам подошвы, а высока щитов принимается несколько увеличенной по сравнению с высотой самой подушки.

Сборку щитов производят из обрезных досок, установленные внутри траншеи щиты упирают в боковые стенки траншеи. На дно настилается слой геотекстиля, препятствующий выходу воды из бетона.

Армирование

Установка арматурного каркаса необходима для компенсации растягивающих нагрузок, возникающих при подвижках или пучении грунта. Используется металлическая или композитная арматура, связанная мягкой стальной проволокой.

Размеры и конфигурация армпояса соответствуют проектным параметрам подошвы и рассчитаны так, чтобы рабочие стержни находились не глубже 2-5 см под наружными слоями бетона.

Толщина рабочих стержней зависит от размеров подошвы и обычно находится в пределах 10-14 мм.

Заливка подушки

Бетон необходимо подавать с разных точек, чтобы не дожидаться, пока он самостоятельно растечется по всей длине траншеи. Во время заливки производят штыкование или обработку строительной виброплитой для удаления воздушных пузырей.

Используется бетон марок М100 или М150, при необходимости можно применить более тяжелый вид М200.

Заливку необходимо производить за один раз, пока бетон не начал схватываться. Это важно, так как монолитность обеспечивается только таким способом, если делать перерывы в заливке, то вся процедура теряет смысл.

Установка блоков

Монтаж блоков начинают только после полной выдержки бетонной подушки (28 дней). В течение этого периода материал набирает конструкционную прочность и способен к принятию нагрузки от веса ФБС.

Укладка блоков производится на слой песчано-цементного раствора, который наносят как на горизонтальные, так и на вертикальные стыки. Блоки укладываются со смещением вертикальных швов. Для заполнения рядов используются обрезанные по длине короткие (доборные) блоки.

Резку производят с помощью специализированных алмазных режущих инструментов.

Гидроизоляция

Поверхность готовой ленты покрывают слоем гидроизоляции, препятствующей проникновению в бетон воды.

В качестве изолятора используют горячий гудрон, готовую битумную мастику или иные материалы.

Изоляции подлежат все поверхности, в том числе и внутренние части вентиляционных отверстий.

Утепление

Утепление представляет собой процесс установки на поверхность ленты теплоизолятора. Оптимальным выбором станет экструдированный пенополистирол (пеноплекс), несколько хуже — пенопласт. Они непроницаемы для воды и не подвержены гниению, что важно для сложных условий эксплуатации.

Возможно использование жидкого пенополиуретана, более дорогого, но весьма эффективного утеплителя с максимальной герметичностью. Материал плотно, без щелей или зазоров устанавливается на поверхность ленты с внутренней и наружной стороны.

Обнаруженные зазоры надо сразу же заполнять монтажной пеной.

Полезное видео

В данном видео вы узнаете, как производится монтаж ленточного фундамента из блоков ФБС:

Заключение

Строительство ленточного фундамента из блоков ФБС позволяет существенно ускорить работы и снять ограничения по климатическим показателям. Полученный фундамент требователен к составу грунта, но в удачных условиях демонстрирует высокую эффективность и надежность.

Основным преимуществом является экономия времени, что важно при строительстве больших домов.

Расходы на приобретение блоков выше, чем на приобретение бетона, но эта разница не слишком заметна и компенсируется улучшением графика строительства.

Источник

Особенности ленточного фундамента из ФБС и пошаговая инструкция по монтажу

Такие основания являются отличной альтернативой монолитным конструкциям, которые создают путем заливки бетонной смеси в траншеи и опалубку.

Применение ФБС позволяет существенно ускорить выполнение строительных работ без ущерба прочности и надежности ленточного фундамента.

Что представляет собой такое основание?

Фундаменты из железобетонных блоков имеют сборную конструкцию. Их создают методом кладки готовых блоков ФБС, между которыми наносится слой цементного раствора.

- толщина может варьироваться в пределах 200-600 мм с шагом 100 мм;

- стандартные номиналы длины – 880, 1180, 1780 и 2380 мм;

- высота блоков ФБС составляет от 280 до 580 мм.

Фундаментные конструкции сборного типа, изготовленные с использованием этого материала, являются универсальными. Их можно возводить на грунтах различных типов: скалистых, песчаных, глинистых.

Важно! Если работы выполняются на рыхлых и неустойчивых почвах, под фундамент дополнительно укладывается железобетонная подошва, которая увеличивает площадь основания и позволяет более равномерно распределить нагрузку по поверхности грунта.

Плюсы и минусы

Применение блоков ФБС при строительстве ленточных фундаментов целесообразно по нескольким причинам:

- Быстрый монтаж. Железобетонные блоки укладываются при помощи автокрана, благодаря чему строительные работы могут быть выполнены в течение 1-2 дней.

- Низкая трудоемкость работ. При использовании ФБС не требуется привлекать большое количество рабочего персонала, тратить дополнительное время на подготовку значительных объемов цементно-песчаной смеси.

- Долговечность. Фундаментные блоки, изготовленные в заводских условиях, строго соответствуют требованиям ГОСТ. Это дает сборным фундаментам весомое преимущество перед монолитными, при строительстве которых могут быть допущены ошибки в процессе расчета пропорций компонентов бетона.

- Высокая несущая способность. Конструкции из ФБС способны выдерживать значительные нагрузки, что делает их пригодными для возведения не только частных домов, но и тяжелых многоэтажных построек.

К недостаткам относятся:

- конструкции из железобетонных блоков требовательны к качеству теплоизоляции;

- ФБС не всегда может использоваться на пучинистых и переувлажненных грунтах;

- под основания необходимо укладывать специальную железобетонную подошву.

Область применения

Такие конструкции оптимально подходят для проведения строительных работ в зимний период.

В таких условиях обустройство обычных монолитных фундаментов затрудняется из-за низких температур, при которых бетонная смесь гораздо дольше схватывается и затвердевает.

Фундаменты из блоков ФБС могут устанавливаться только на участках, где возможен проезд автомобильного подъемного крана.

Справка! Если нет возможности расположить спецтехнику в непосредственной близости к стройплощадке, используются основания других типов – например, монолитные.

Устройство и конструктивные особенности

Конструкция железобетонных фундаментов данного типа состоит из нескольких элементов помимо самих блоков ФБС:

- Песчано-гравийная подушка. Располагается на дне траншеи, служит для равномерного распределения нагрузки и качественного дренажа;

- Железобетонная подошва. Сборные конструкции имеют поперечное сечение трапецеидальной формы и увеличенную площадь основания в сравнении с блоками ФБС. Используются для повышения несущей способности фундамента и защиты от просадок.

- Армированный пояс. Представляет собой слой бетона в верхних частях фундамента из ФБС. Непосредственно на армопоясе в дальнейшем возводятся несущие стены здания.

- Тепло- и гидроизоляция. Эти материалы укладывают вдоль боковых частей железобетонных блоков. Их основные функции – предотвратить разрушение конструкций из-за воздействия грунтовых вод, атмосферных осадков и резких перепадов температур.

Рекомендации по выбору материала

Основным критерием выбора стройматериала является размер блоков. Конкретные значения длины, ширины и толщины изделий определяют, исходя из специфики проекта возводимого здания и расчетной нагрузки на фундаментную конструкцию.

Непосредственно в процессе покупки материала следует провести визуальный осмотр, убедиться в отсутствии видимых дефектов:

- трещин, больших сколов;

- повреждений в точках крепления металлических петель.

Также у поставщика ФБС блоков следует запросить сопроводительную документацию и сертификаты, подтверждающие высокое качество изделий.

Расчет количества рядов

При возведении ленточных фундаментов из ФБС блоки в большинстве случаев укладываются в несколько рядов (не менее двух).

- свойств материала, из которого будут возводиться несущие стены здания (кирпич, камень, монолитные панели);

- характеристик почвы: ее рыхлости, плотности, глубины промерзания, уровня расположения грунтовых вод;

- количество этажей здания: чем выше постройка, тем прочнее должно быть основание, и тем больше рядов ФБС необходимо укладывать при строительстве фундамента.

Внимание! По ширине блоки всегда укладывают в один ряд. При этом ФБС должны быть шире стен и армирующих поясов. Несоблюдение этого правила является серьезным нарушением строительных норм и может негативно повлиять на несущую способность фундамента.

Пошаговая инструкция по монтажу

Важнейшим этапом строительства фундамента из ФБС является грамотное проектирование.

Такую работу следует поручать профессиональным строителям, экономия на услугах специалистов может привести к серьезным последствиям, вплоть до преждевременного перехода здания в аварийное состояние.

- разработка чертежей;

- проводятся необходимые расчеты;

- составляется четкий план работ.

Непосредственно перед началом строительства необходимо:

- подготовить стройплощадку,

- убрать мусор и лишнюю растительность,

- обеспечить беспрепятственный доступ для заезда спецтехники на территорию.

Земляные работы

Блоки могут укладываться в траншеи или котлован (если в здании планируется обустроить подвал). Ширина траншей высчитывается не по размерам ФБС, а по основаниям монолитных подушек, поскольку они являются более широкими.

Перед началом земельных работ необходимо выполнить разметку:

- определить углы здания,

- обозначить их маяками,

- между ними протянуть прочный шнур.

Важно! Чтобы избежать неровностей и перекосов, следует пользоваться лазерным нивелиром.

Глубина траншей и котлованов может составлять 1000-1400 мм. Это зависит от количества рядов блоков ФБС, уровня промерзания грунта и других факторов, учитываемых при разработке проекта.

Устройство подушки

Для их создания используют песок (нижний слой толщиной до 200 мм) и щебень (засыпается поверх песка таким же слоем).

Материалы необходимо засыпать поэтапно, через каждые 10 см нужно утрамбовывать пласты, чтобы придать им необходимую плотность.

Трамбование целесообразно выполнять при помощи специальной виброплиты. Чтобы добиться более качественного уплотнения и ускорить процесс, следует обильно увлажнять материал.

Обустройство подошвы

Подошву, на которой в дальнейшем будут установлены блоки ФБС, можно изготовить двумя способами:

- из готовых блоков ФЛ;

- путем создания монолитной конструкции.

Первый способ более простой и менее затратный. Блоки ФЛ чаще используют на плотных малоподвижных грунтах. Изделия размещают поверх подушки, после чего заполняют бетоном швы между ними.

Справка! Строительство монолитной подошвы требует дополнительных затрат материалов, времени и трудовых ресурсов, но такие конструкции незаменимы при строительстве на относительно слабых грунтах с низкой плотностью.

Поверх гравийно-песчаной подушки создают опалубку из обрезных досок, внутри нее размещают арматурных каркас в два уровня (верхний и нижний). Далее опалубку заполняют бетонной смесью, марка которой выбирается индивидуально для каждого проекта.

Когда бетон наберет заданную прочность (1-2 недели), можно приступать непосредственно к монтажу ФБС.

Укладка блоков

Блоки укладываются на цементный раствор, которым также заполняют и вертикальные швы между элементами.

Монтаж ФБС начинают с угловых зон. По первым установленным блокам протягивают шнур, который используют для более ровной установки следующих блоков.

Внимание! После укладки каждого элемента необходимо тщательно контролировать его расположение с помощью нивелира.

Создание армопояса

Когда все блоки ФБС установлены по периметру фундамента, необходимо подготовить армирующий пояс. Этот конструктивный элемент служит для упрочнения основания и повышения его прочностных характеристик.

Первый этап – создание опалубки. Для этого поверх блоков ФБС устанавливаются обрезные доски, которые необходимо надежно закрепить между собой.

В опалубке устанавливается арматурный каркас из стальных прутьев толщиной не менее 12 мм. Количество арматуры и размеры ячеек, образуемых продольными и поперечными металлическими стержнями, определяется при разработке проекта. В большинстве случаев устанавливается от 2 до 4 продольных прутьев.

Завершающий этап – заливка бетонной смеси в опалубку. После ее затвердевания деревянный каркас демонтируют.

Обустройство гидроизоляции

Допускается использование любых подходящих материалов – как рулонных, так и жидких.

Во многих проектах применяются битумные мастики, которые легко наносятся на боковые поверхности блоков и обеспечивают надежную защиту от влаги.

Практичные рекомендации по строительству

Чтобы добиться желаемого качества строительных работ и обеспечить продолжительную эксплуатацию фундамента, следует придерживаться дополнительных рекомендаций:

- Если строительство проводится на вздувающихся грунтах, необходимо использовать блоки ФБС повышенной прочности. Это позволит избежать разрушения фундамента из-за температурных деформаций почвы во время морозов.

- Необходимо контролировать толщину слоя цементного раствора, которым скрепляются между собой отдельные блоки. Этот параметр должен составлять не менее 15 мм.

- При создании армопояса нежелательно делать длительные перерывы и поэтапно заливать бетонную смесь в опалубку. Наилучшие результаты достигаются, когда армирующий пояс обустраивают за один заход.

Полезное видео

Дополнительная информация о тонкостях ленточного фундамента из блоков ФБС в видео:

Заключение

Соблюдение всех технологических норм и требований СНиП, применение качественных материалов и ответственный подход к проектированию фундамента — важнейшие условия длительной и безаварийной эксплуатации здания.

Правильно построенная конструкция из ФБС способна прослужить более 100 лет даже в условиях жесткого морозного климата.

Источник