- Детальная разработка станка 16К20 с планом фундамента и коробкой скоростей

- 16К20 Станок токарно-винторезный универсальный паспорт, руководство, схемы, описание, характеристики

- Сведения о производителе токарно-винторезного станка 16К20

- Станки, выпускаемые Московским станкостроительным заводом Красный пролетарий, КП

- 16К20 Станок токарно-винторезный универсальный. Назначение, область применения

- Принцип работы и особенности конструкции станка 16К20

- История серии токарно-винторезных станков от ДИП-200 → 1а62 → 1к62 → 16к20 → МК6056

- Основные технические характеристики токарно-винторезного станка 16к20

- Шпиндель токарно-винторезного станка 16к20

- Подачи и резьбы токарно-винторезного станка 16к20

- Модификации токарно-винторезного станка 16к20

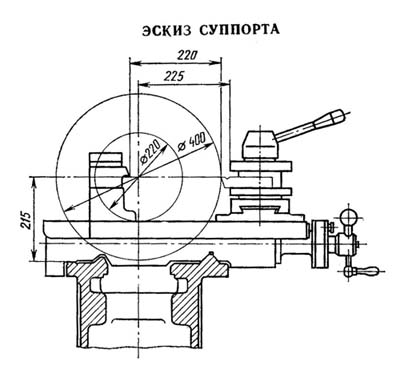

- Габариты рабочего пространства токарного станка 16К20. Эскиз суппорта

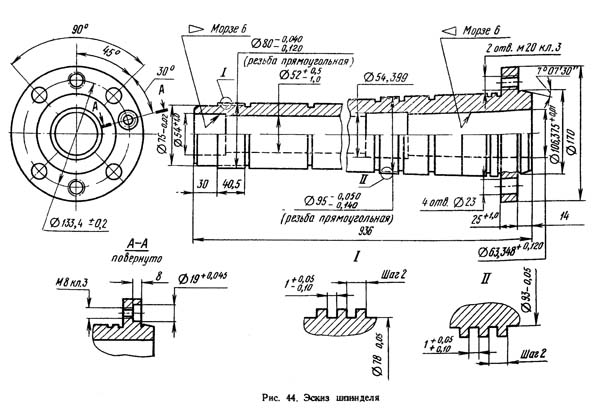

- Чертеж шпинделя токарно-винторезного станка 16К20

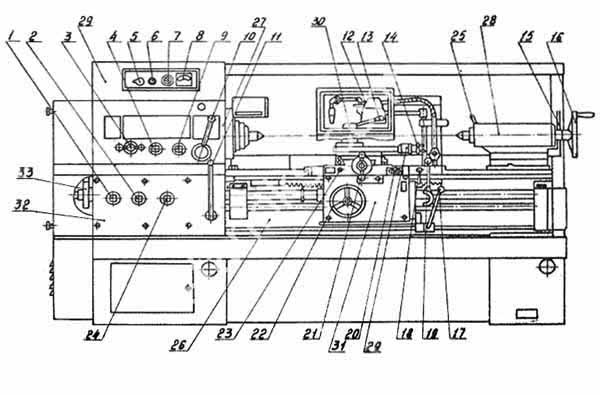

- Общий вид токарно-винторезного станка 16К20

- Расположение органов управления токарно-винторезным станком 16К20

- Перечень органов управления токарно-винторезным станком 16К20

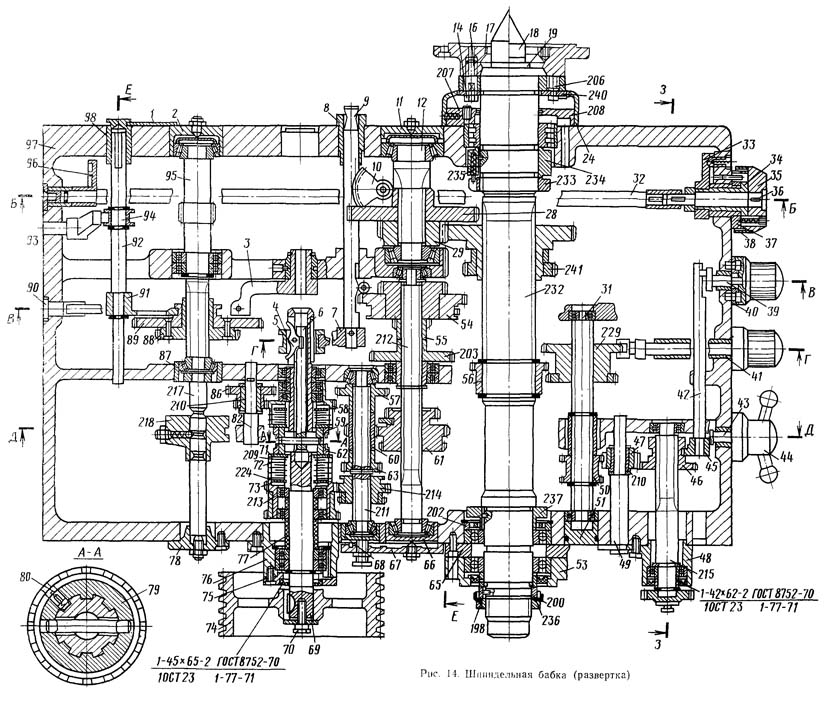

- Шпиндельная бабка токарно-винторезного станка 16к20

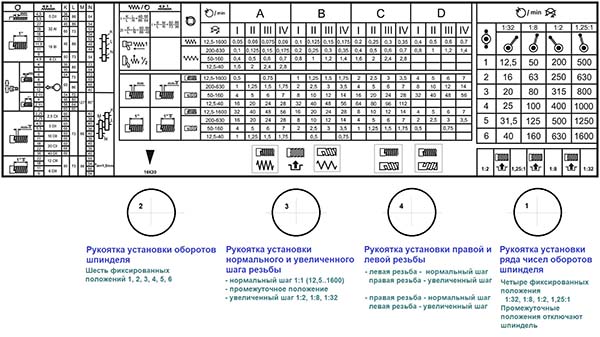

- Таблица резьб и подач токарно-винторезного станка 16к20

- Рукоятки управления коробкой подач токарного станка 16к20

- Таблица графических символов для токарно-винторезного станка 16к20

- Схема кинематическая токарно-винторезного станка 16К20

- Краткое описание конструкции основных узлов станка 16К20

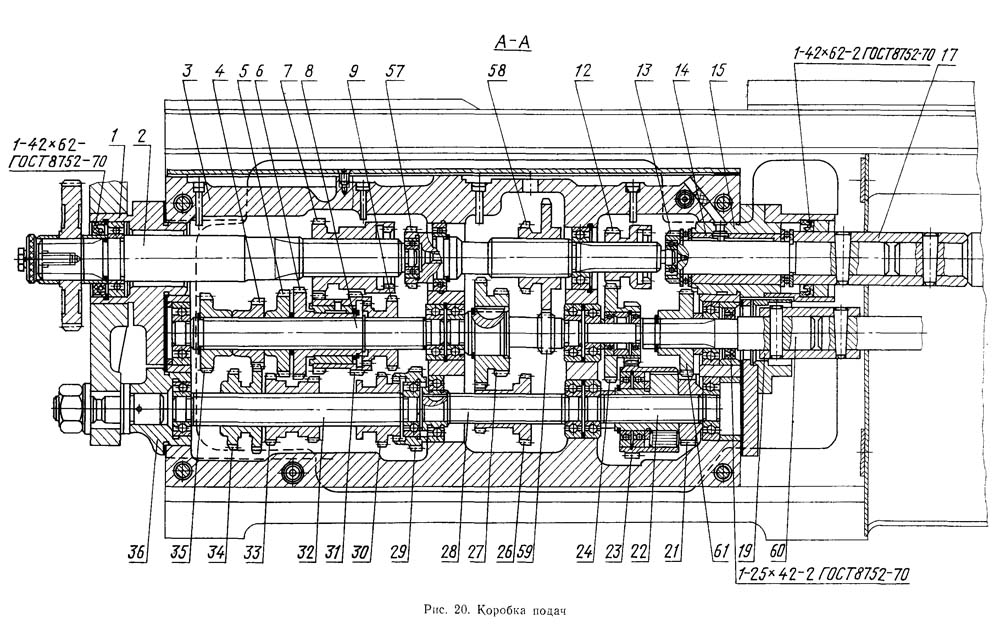

- Конструкция коробки подач токарно-винторезного станка 16К20

- Регулировка коробки подач станка 16К20

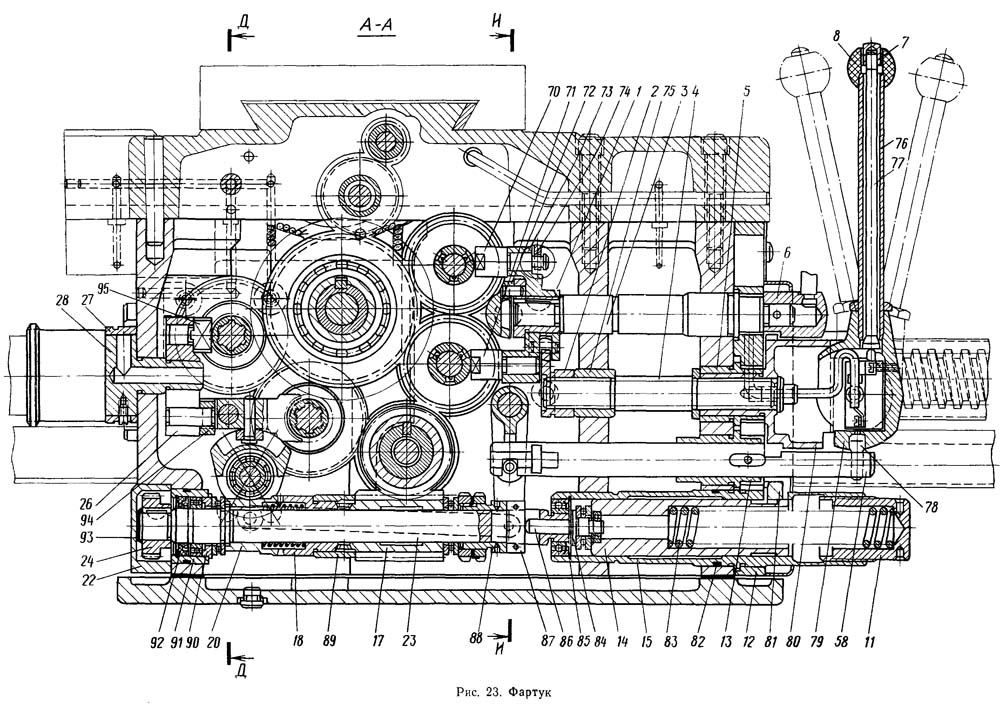

- Фартук токарно-винторезного станка 16К20

- Кинематика фартука и суппортной группы токарно-винторезного станка модели 16К20

- Органы управления фартуком

- Конструкция механизма фартука токарно-винторезного станка 16К20

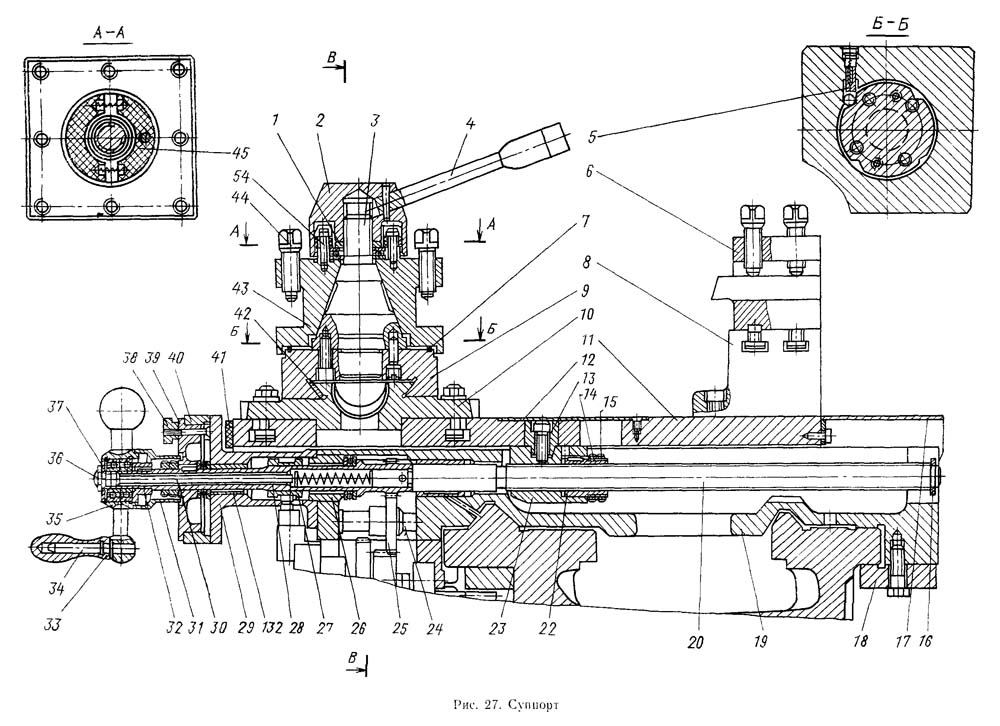

- Суппорт токарно-винторезного станка 16К20

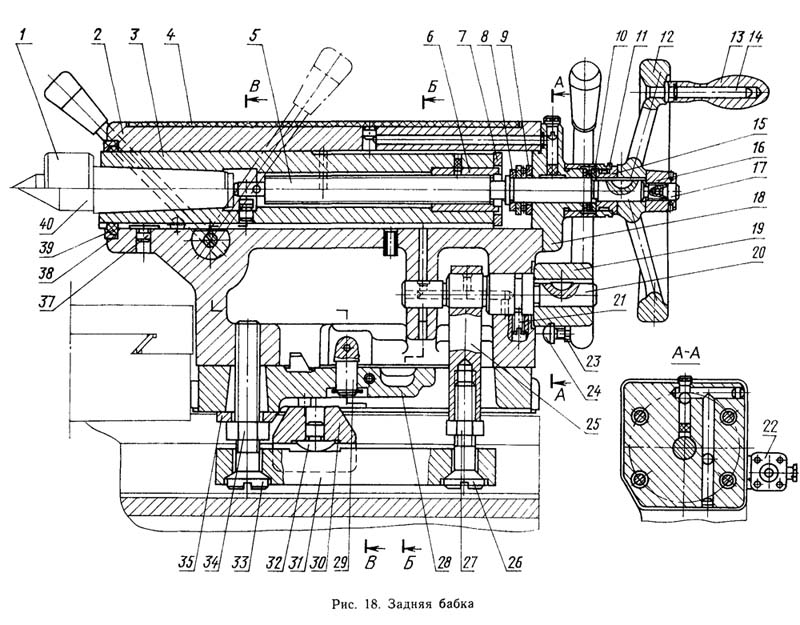

- Задняя бабка токарно-винторезного станка 16К20

- Моторная установка станка 16К20

- Коробка передач (сменные шестерни, гитара)

- Станина, рейки, ходовой винт, ходовой вал и привод быстрых перемещений суппорта

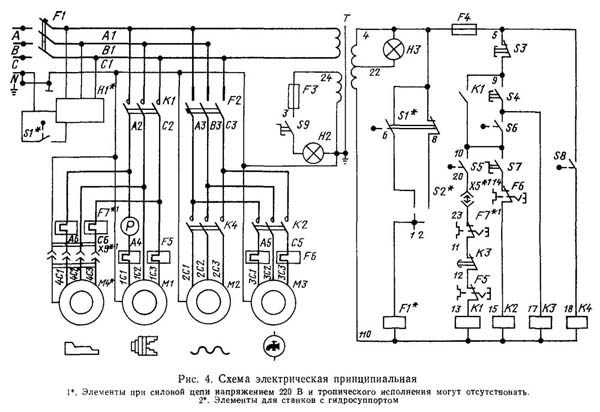

- Схема электрическая принципиальная токарно-винторезного станка 16К20

- Перечень элементов принципиальной схемы токарно-винторезного станка 16К20

- Описание электросхемы токарно-винторезного станка 16К20

- Блокировочные устройства токарно-винторезного станка 16К20

- Токарно-винторезный универсальный станок 16К20. Видеоролик.

Детальная разработка станка 16К20 с планом фундамента и коробкой скоростей

Тюменский Индустриальный Университет

Кафедра станков и инструментов

Курсовая работа

по дисциплине «РиКС»

на тему «Детальная разработка станка 16К20 с планом фундамента и коробкой скоростей »

Тюмень 2020

Максимальная высота центров – 277 мм;

Максимальная длина обрабатываемой детали – 1000 мм;

Материал заготовки – конструкционная и легированная сталь (Сталь 45, Сталь 40Х), нержавеющая сталь 1Х18Н9Т, чугун СЧ20, латунь Л63.

Материал инструмента – ВК8, Р6М5.

Содержание

ВВЕДЕНИЕ

1 ОПРЕДЕЛЕНИЕ ТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК ТОКАРНО-ВИНТОРЕЗНОГО СТАНКА 1К62

1.1 Исходные данные

1.2 Расчет режимов резания

1.3 Расчет кинематики станка

1.3.1 Условия конструируемости коробки

1.3.2 Проверка на конструируемость коробки

1.3.3 Построение структурной сетки коробки

1.3.4 Силовые и кинематические параметры

1.3.5 Расчет чисел зубьев колес коробки

1.4 Определение межосевого расстояния

1.5 Расчет модуля зацепления

1.6 Перерасчет межосевого расстояния

1.7 Расчет диаметров и ширины колес

1.8 Расчет диаметров валов

1.9 Проверочный расчёт шпонок

1.10 Обозначение шлицевых соединений

1.11 Расчет корпуса коробки

1.12 Система смазки

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

Состав: Пояснительная записка(32листа); 3 листа чертежи (Общий вид станка с кинематической схемой и планом фундамента(А1); Развёртка коробки скоростей(А1), Свёртка коробки скоростей) + спецификации

Источник

16К20 Станок токарно-винторезный универсальный

паспорт, руководство, схемы, описание, характеристики

Сведения о производителе токарно-винторезного станка 16К20

Производитель токарно-винторезного станка 16К20 — Московский станкостроительный завод «Красный пролетарий» им. А.И. Ефремова, основанный в 1857 году.

Первые универсальные токарно-винторезные станки с коробкой скоростей впервые в СССР начали выпускаться на Московском станкостроительном заводе «Красный пролетарий» им. А.И. Ефремова в 1932 году и получили наименование ДИП-200, ДИП-300, ДИП-400, ДИП-500 ( ДИП — Догнать И Перегнать), где 200, 300, 400, 500 — высота центров над станиной.

Станки, выпускаемые Московским станкостроительным заводом Красный пролетарий, КП

16К20 Станок токарно-винторезный универсальный. Назначение, область применения

Токарно-винторезный станок 16К20 заменил в 1972 году легендарный, но устаревший станок 1К62. Станок 16к20 превосходит станок модели 1К62 по всем качественным показателям (производительности, точности, долговечности, надежности и т. д.). В 1988 году станок 16к20 был заменен на более современный МК6056, МК6057, МК6758.

Универсальный токарно-винторезный станок 16К20 является самым удачным продолжением серии средних станков, с высотой центров 200 мм, начало которой положил первый станок серии — ДИП-200 в 1932 году.

Токарно-винторезный станок 16К20 предназначен для выполнения различных токарных работ и нарезания метрической, модульной, дюймовой и питчевой резьб. Обрабатываемые детали устанавливаются в центрах или патроне.

Принцип работы и особенности конструкции станка 16К20

Передний конец шпинделя выполнен по ГОСТ 12593 (Концы шпинделей фланцевые под поворотную шайбу и фланцы зажимных устройств) (DIN 55027, ИСО 702-3-75) с центрирующим коротким конусом 1:4 (7°7′30″):

В конструкции токарного станка 16К20 для установки шпинделя предусмотрены специальные прецизионные подшипники качения, не требующие регулировки в процессе эксплуатации, благодаря чему обеспечиваются требуемая жесткость и высокая точность обработки заготовок. По ГОСТ 8-82 токарный станок 16к20 относится к классу точности Н. Точность обработки будет обеспечена даже в режиме ударных нагрузок.

Механизм коробки скоростей с помощью правой рукоятки (10) на шпиндельной бабке станка позволяет получить 4 ряда чисел оборотов шпинделя: 1:32, 1:8, 1:2, 1,25:1. В каждом диапазоне левой рукояткой (3) можно выбрать одну из шести скоростей: таким образом, шпиндель получает 4 х 6 = 24 скорости, две из которых 500 и 630 об/мин повторяются.

Включение и отключение, а также реверс и торможение шпинделя во время работы осуществляется без остановки электродвигателя посредством фрикционной муфты.

Фрикционная муфта управляется двумя сблокированными рукоятками (11, 17), которые имеют три положения:

- Левое положение — шпиндель включен в прямом направлении;

- Нейтральное положение — торможение шпинделя ленточным томозом, отключение от входного вала;

- Правое положение — реверс шпинделя, шпиндель включен в обратном направлении;

При этом двигатель вращается в одном направлении без остановки.

Выходной вал коробки скоростей через сменные зубчатые колеса соединен с коробкой подач, обеспечивающей перемещение суппорта в широком диапазоне подач от ходового вала при точении и от ходового винта при нарезании резьб. Для нарезания точных резьб предусмотрено непосредственное соединение ходового винта с входным валом коробки подач.

На суппорте имеются масштабные линейки с визирами для удобства определения величины перемещения резцовых и поперечных салазок в процессе работы. Новая конструкция резцедержателя улучшает стабильность фиксации.

Фартук станка снабжен оригинальным механизмом выключения подачи суппорта (падающий червяк), обеспечивающим высокую точность останова на жестком упоре. Комплекс ограждающих и блокировочных устройств гарантирует безопасность работы на станке.

Наиболее целесообразно использовать станок в инструментальных и ремонтных службах в условиях мелкосерийного и единичного производства на чистовых и получистовых работах.

Класс точности станка 16К20 — Н. При чистовой обработке деталей из конструкционных сталей шероховатость обработанной поверхности V6б.

Отклонение от цилиндричности 7 мкм, конусности 20 мкм на длине 300 мм, отклонение от прямолинейности торцевой поверхности на диаметре 300 мм — 16 мкм.

Токарный станок 16К20 выпускался в четырех исполнениях (при общей кинематической схеме):

- 16К20 — станок токарно-винторезный — высота центров 215 мм, Ø 400 мм;

- 16К20П — станок токарно-винторезный повышенной точности Ø 400 мм;

- 16К20Г — станок токарно-винторезный нормальной точности с выемкой в станине Ø 400 мм;

- 16К25 — облегченный токарно-винторезный станок Ø 500 мм;

История серии токарно-винторезных станков от ДИП-200 → 1а62 → 1к62 → 16к20 → МК6056

В 1930 году на Московском станкостроительном заводе «Красный пролетарий» было принято решение о разработке нового станка токарного, стандартного, сокращенно ТС. Несколько позже его переименовали в ДИП-200 – Догоним И Перегоним, по главному лозунгу первой пятилетки, где 200 — высота центров над станиной. В качестве прототипа был избран токарно-винторезный станок немецкой фирмы VDF. В апреле 1932 года началась подготовка выпуска первой партии станков ДИП-200.

25 апреля 1932 года был собран и опробован первый советский универсальный токарно-винторезный станок с коробкой скоростей — ДИП-200. К концу 1932 года было выпущено 25 ДИПов.

В 1934 году осваивается выпуск станков ДИП-300, ДИП-400, ДИП-500. Впоследствии производство этих станков было передано на Рязанский станкостроительный завод. Производство станка ДИП-500 было, также, передано на Коломенский завод тяжелых станков КЗТС.

В 1937 году в ЭНИМС был разработан типаж (номенклатура типов и размеров) станков и принята единая система условных обозначений станков. По новой системе обозначений первый ДИП-200 стал называться 1Д62. Но абревиатура ДИП-200 сохранилась и по сей день — для обозначения токарного станка с высотой центров над станиной равной или близкой 200 мм.

В 1940 году завод выпустил станок 162К (26А) — один из вариантов ДИП-200.

В 1945 году завод переходит на выпуск модернизированного станка ДИП-200 (ДИП-20М, 1д62м).

В 1948 году завод переходит на выпуск станка 1А62.

В 1949-1953 году без остановки производства осуществлен переход на поточное производство токарного станка 1А62. Также в разные годы выпускались: 1620, 1Б62, 1м620, 1622.

В 1954 году был изготовлен опытный образец станка 1К62, серийное производство которого было запущено в 1956 году.

В 1956 году завод перешёл на крупносерийный выпуск нового станка 1К62. За последующие 18 лет, в течение которых они изготавливались, было выпущено 202 тысячи таких станков.

Выпускались модификации, изготовленные на базе токарно-винторезного станка 1к62: 1к625, 1к620, 1к62Б повышенной точности и др.

В 1965 году завод выпустил токарно-винторезный станок повышенной точности 16Б20П, который стал переходной моделью между 1к62 и 16к20. Коробка подач 16Б20П.070.000 и фартук 16Б20П.061.000 этого станка стали стандартом для всех последующих моделей этой серии.

В 1971 году была изготовлена опытная партия станков 16К20, в 1972 году на Лейпцигской ярмарке станок 16К20 был удостоен золотой медали.

В 1972—1973 проводилась реконструкция завода в связи с выпуском новой модели станка 16К20. Осваивается серийное производство этих станков. К концу года с конвейера сходит до 1000 таких станков в месяц. На экспорт отправляется около 10 процентов.

На основе базовой модели токарно-винторезного станка 16К20 было изготовлено множество модификаций, в том числе: 16К25, 16К20М, 16К20П, 16К20В, 16К20Г, 16К20К, 16К20Ф1, 16К20ПФ1, 16К20ВФ1 и др.

В 1988 году производство станка модели 16к20 прекращено. На смену ему пришли токарно-винторезные станки серии МК: МК6046, МК6047, МК6748, МК6056, МК6057, МК6758.

Основные технические характеристики токарно-винторезного станка 16к20

Разработчик — Московский станкостроительный завод Красный пролетарий. Установочная серия выпущена в 1971 году. Станок заменил в производстве модель 1к62.

Изготовитель — Московский станкостроительный завод Красный пролетарий. Серийное производство с 1973 года до середины 80-х. Станк 16к20 был заменен более современным станком: МК6056.

Основные параметры станка — в соответствии с ГОСТ 18097-93. Станки токарно-винторезные и токарные. Основные размеры. Нормы точности.

- Наибольший диаметр заготовки типа Диск, обрабатываемой над станиной — Ø 400 мм

- Наибольший диаметр заготовки типа Вал, обрабатываемой над суппортом — Ø 220 мм

- Расстояние между центрами — 710, 1000, 1400, 2000 мм

- Высота центров — 215 мм

- Допустимая масса изделия, устанавливаемого в центрах — 460, 650, 900, 1300 кг

- Допустимая масса изделия, устанавливаемого в патроне — 200 кг

- Мощность электродвигателя — 11 кВт

- Вес станка полный — 2,8; 3,0; 3,2; 3,6 т

Шпиндель токарно-винторезного станка 16к20

- Конец шпинделя — по ГОСТ 12593 (Концы шпинделей фланцевые под поворотную шайбу и фланцы зажимных устройств)

- Номинальный диаметр конуса D = 106,375 мм, условный размер конца шпинделя — 6

- Внутренний (инструментальный) конус шпинделя — Морзе 6

- Диаметр сквозного отверстия в шпинделе — Ø 52 мм

- Наибольший диаметр обрабатываемого прутка — Ø 50 мм

- Пределы чисел прямых оборотов шпинделя в минуту (22 ступеней) — 12,5..1600 об/мин

- Пределы чисел обратных оборотов шпинделя в минуту (11 ступеней) — 19..1900 об/мин

- Диаметр стандартного патрона — Ø 200, 250 мм

Подачи и резьбы токарно-винторезного станка 16к20

- Пределы продольных подач — 0,05..2,8 мм/об

- Пределы поперечных подач — 0,025..1,4 мм/об

- Пределы шагов резьб метрических — 0,5..112 мм

- Пределы шагов резьб модульных — 0,5..112 модулей

- Пределы шагов резьб дюймовых — 56..0,5 ниток на дюйм

- Пределы шагов резьб питчевых — 56..0,5 питчей

Модификации токарно-винторезного станка 16к20

- 16к20 — станок базовой модели нормальной точности

- 16к20п — станок повышенной точности

- 16к20в — станок высокой точности

- 16к20г — станок с выемкой в станине

- 16к20к — станок с гидрокопировальным устройством МК9141 (Гидрокопировальное устройство многопроходное с ручным управлением. Установка насосная 5БГ48-22Н)

- 16к20м — станок механизированный продукционный с гидрокопировальным устройством МК9141 и комплектом привода закрепления изделия УГ9181

- 16к20р — станок с резьбонарезным устройством МК9111

- 16к20у — станок с автоматизированной системой управления (АСУ) МК9151

- 16к20ф1 — станок с цифровой индикацией (УЦИ) Ф5071

Станки с несколькими видами оснащения обозначаются комбинацией букв:

- 16к20мп — станок механизированный продукционный повышенной точности

- 16к20мпу — станок механизированный продукционный повышенной точности с АСУ

Габариты рабочего пространства токарного станка 16К20. Эскиз суппорта

Чертеж рабочего пространства токарного станка 16к20

Чертеж шпинделя токарно-винторезного станка 16К20

Чертеж шпинделя токарного станка 16к20

Общий вид токарно-винторезного станка 16К20

Фото токарно-винторезного станка 16к20

Фото токарно-винторезного станка 16к20

Фото токарно-винторезного станка 16к20

Расположение органов управления токарно-винторезным станком 16К20

Схема расположения органов управления токарным станком 16к20

Перечень органов управления токарно-винторезным станком 16К20

- Рукоятка установки величины подачи и шага резьбы

- Рукоятка установки вида работ: подачи и типа нарезаемой резьбы

- Рукоятка установки числа оборотов шпинделя

- Рукоятка установки нормального, увеличенного шага резьбы и положения при делении многозаходных резьб

- Вводной автоматический выключатель

- Сигнальная лампа

- Выключатель электронасоса подачи охлаждающей жидкости

- Указатель нагрузки станка

- Рукоятка установки правой и левой резьбы

- Рукоятка установки ряда чисел оборотов шпинделя

- Рукоятка управления фрикционной муфтой главного привода (сблокирована с рукояткой 17 )

- Выключатель лампы местного освещения

- Рукоятка поворота и закрепления индексируемой резцовой головки

- Рукоятка ручного перемещения резцовых салазок суппорта

- Рукоятка крепления пиноли задней бабки к станине

- Маховик перемещения пиноли задней бабки

- Рукоятка управления фрикционной муфтой главного привода (сблокирована с рукояткой 11)

- Рукоятка включения и выключения гайки ходового винта

- Рукоятка управления механическими перемещениями каретки и поперечных салазок суппорта

- Кнопочная станция включения и выключения электродвигателя главного привода

- Рукоятка ручного перемещения поперечных салазок суппорта

- Маховик ручного перемещения каретки

- Кнопка золотника смазки направляющих каретки и поперечных салазок суппорта

- Рукоятка установки величины подачи и шага резьбы и отключения механизма коробки подач при нарезке резьб напрямую

- Рукоятка зажима пиноли задней бабки

Таблица изображена для основного исполнения станков с пределами числа оборотов шпинделя в минуту 12,5..1600. Таблица помещена на шпиндельной бабке станка.

Рукоятки 1 и 2 выбирают скорость вращения шпинделя в диапазоне от 12,5 до 1600 об/мин. 4 положения рукоятки 1 и 6 положений рукоятки 2 — позволяют получить 24 значения скорости. Как видно из таблицы значения оборотов 500 и 630 об/мин повторяются

Рукоятка 3 управляет звеном увеличения шага подачи или резьбы в шпиндельной бабке в соотношении 1:2, 1:8, 1:32, в зависимости от числа оборотов шпинделя.

Рукоятка 4 управляет трензелем в шпиндельной бабке и определяет направление вращения ходового вала или ходового винта.

Шпиндельная бабка токарно-винторезного станка 16к20

Шпиндельная бабка токарно-винторезного станка 16к20

Таблица резьб и подач токарно-винторезного станка 16к20

Таблица резьб и подач токарно-винторезного станка 16к20

Рукоятки управления коробкой подач токарного станка 16к20

Рукоятки управления коробкой подач токарного станка 16к20

Таблица графических символов для токарно-винторезного станка 16к20

| Символ | Значение символа |

|---|---|

| Частота вращения — оборотов в минуту. Таблица оборотов шпинделя |

| Скорость менять только после остановки |

| Скорость на ходу не переключать |

| Шаг резьбы |

| Резьба с нормальным шагом: 1:1 → 12,5..1600 об/мин |

| Резьба с увеличенным шагом: 1:2 → 200..630 об/мин; 1:8 → 50..160 об/мин; 1:32 → 12,5..40 об/мин |

| Левая резьба с нормальным шагом |

| Левая резьба с увеличенным шагом |

| Подачи с нормальным шагом |

| Подачи с увеличенным шагом: 1:2 → 200..630 об/мин; 1:8 → 50..160 об/мин; 1:32 → 12,5..40 об/мин |

| Отключение (отсоединение) шпинделя от коробки скоростей для нарезания многозаходной резьбы поворотом шпинделя на определенный угол |

| Механическое отключение (отсоединение) — нейтральное положение |

| Многозаходная резьба |

| Многозаходная резьба |

| Совмещение треугольного указателя Е с нулевой риской делительного кольца шпинделя перед нарезанием многозаходной резьбы |

| Поворот шпинделя F на необходимое число делений делительного кольца шпинделя перед нарезанием очередного витка многозаходной резьбы |

| Подкючение ходового винта напрямую к гитаре, минуя механизмы коробки подач. Может применяться при нарезании точной резьбы. Нстройка на необходимый шаг резьбы осуществляется сменными шестернями (K, L, M, N) коробки передач (гитары). |

| Сменные шестерни (K, L, M, N) коробки передач (гитары). Стандартный набор шестерен для станка 16к20, поставляемый заводом-производителем: K = 40, L = 86, N = 64; (K/L)·(L/N) = (40/86)·(86/64) = 5/8 = 0,625. Такая комбинация сменных шестерен обеспечивает нарезание метрических и дюймовых резьб с шагами, величины которых указаны в средней нижней части таблицы (рис. 10). Для этого необходимо установить необходимый тип нарезаемой резьбы, и выбрать требуемый шаг. |

| Метрическая резьба — шаг резьбы измеряется в милиметрах. Метрическая и дюймовая резьба применяются в резьбовых соединениях и винтовых передачах. |

| Дюймовая резьба — шаг резьбы измеряется или в долях дюйма (дюйм = 25,4 мм), или числом ниток на дюйм (например, 18 ниток на дюйм). Метрическая и дюймовая резьба применяются в резьбовых соединениях и винтовых передачах. |

| Модульная резьба — шаг резьбы измеряется модулем (m). Чтобы получить размер в миллиметрах достаточно модуль умножить на число пи (π). Модульная и питчевая резьба применяется при нарезании червяка червячной передачи. |

| Питчевая резьба — шаг резьбы измеряется в питчах (p»). Для получения числового значения в милиметрах — достаточно питч умножить на число π. Числовое значение в дюймах — число пи (π) разделить на питч; Модульная и питчевая резьба применяется при нарезании червяка червячной передачи. |

| Продольная и поперечная подача |

| Ручка переключения |

| Правое вращение шпинделя (прямое, по часовой стрелке) |

| Левое вращение шпинделя (обратное, против часовой стрелки) |

Схема кинематическая токарно-винторезного станка 16К20

Кинематическая схема станка 16к20

Кинематическая схема приведена для понимания связей и взаимодействия основных элементов станка. На выносках проставлены числа зубьев (z) шестерен (звездочкой обозначено число заходов червяка).

Цифрой I обозначен суппорт с механическим перемещением резцовых салазок

Привод главного движения состоит из односкоростного асинхронного электродвигателя трехфазного тока и ступенчатой механической коробки скоростей. От электродвигателя Ml с nдв = 1460 об/мин (рис. 4.3) через клиноременную передачу с диаметром шкивов 140 и 268 мм вращается вал I коробки скоростей, на котором установлены свободно вращающиеся зубчатые колеса с числом зубьев z = 56 и z = 51 для прямого вращения шпинделя (по часовой стрелке) и z = 50 для обратного вращения (против часовой стрелки).

Включение прямого или обратного вращения шпинделя осуществляется с помощью фрикционных муфт Мф1 и Мф2. Вал III получает две скорости вращения через колеса z = 34 или z = 39. Далее при помощи зубчатых колес z = 29, z = 21 или z = 38 и сцепляющихся с одним из соответствующих венцов z = 47, z = 55 или z = 38 и образующих тройной блок, приводится во вращение вал IV. С этого вала вращение может передаваться непосредственно на шпиндель: через зубчатые колеса z = 60 или z = 30 на блок с z = 48, z = 60 или через валы V и VI, образующие вместе с зубчатыми колесами переборную группу. В этом случае вращение передается зубчатыми колесами z = 45 или z= 15 (на валу IV), сцепляющимися с одним из венцов блока z = 45, z = 60 (на валу V), и парами колес 18/72 и 30/60.

В шпиндельной бабке помимо коробки скоростей смонтирован перебор. Под перебором понимается дополнительная зубчатая передача, при помощи которой достигается увеличение количества скоростей шпинделя. Кроме того, наличие перебора позволяет получать низкие числа оборотов и соответственно высокие значения крутящих моментов на выходном валу коробки.

В зависимости от вариантов включения зубчатых колес в коробке скоростей можно получить 22 значения частот вращения шпинделя.

Краткое описание конструкции основных узлов станка 16К20

Шпиндельная бабка токарно-винторезного станка 16к20

Все валы коробки скоростей и шпиндель вращаются на опорах качения, которые смазываются как разбрызгиванием (коробка залита маслом), так и принудительно, с помощью насоса. Движение подачи от шпинделя передается валу трензеля и далее — на механизм подач.

Числа оборотов шпинделя в минуту — прямое вращение (22 шт): 12,5-16-20-25-31,5-40-50-63-80-100-125-160-200-250-315-400-500-630-800-1000-1250-1600.

Числа оборотов шпинделя в минуту — обратное вращение (11 шт): 19-30-48-75-120-190-300-476-753-1200-1900.

Шпиндель и все валы установлены на опорах качения. В передней опоре шпинделя находится радиальный двухрядный роликовый подшипник, в котором предварительный натяг создается благодаря посадке внутреннего кольца на коническую шейку шпинделя. Если надвигать гайкой кольцо на конус, то оно расширяется и давит на ролики.

В задней опоре шпинделя установлены два радиально-упорных шарикоподшипника, воспринимающих радиальные и осевые нагрузки; предварительный натяг регулируют гайкой, стягивающей внутренние кольца.

Валы II. V коробки скоростей смонтированы на конических роликоподшипниках, что удобно для сборки и разборки; предварительный натяг регулируют нажимными винтами 3. Так как валы III и IV — длинные, для них предусмотрена средняя опора.

В левой части фрикционной муфты 13, реверсирующей движение шпинделя, находится большое число дисков, так как при прямом направлении вращения требуются большие крутящие моменты. Особенностью блоков зубчатых колес являются клеевые соединения венцов со ступицами.

Управление фрикционной муфтой и тормозом станка 16к20

Ступица колеса Z= 60 на валу III является диском ленточного тормоза; тяга механизма управления, устанавливая муфту в нейтральное положение, включает тормоз (нажимом на ролик 1).

Конструкция коробки подач токарно-винторезного станка 16К20

Коробка подач станка — унифицированный узел 16Б20П.070 и является типовой конструкцией закрытой коробки с передвижными блоками.

Связь шпинделя и суппорта станка для обеспечения оптимального режима резания осуществляется с помощью механизма подач, состоящего из реверсирующего устройства (трензеля) и гитары, которые осуществляют изменение направления и скорости перемещения суппорта.

Коробка подач закреплена на станине ниже шпиндельной (передней) бабки и имеет несколько валов, на которых установлены подвижные блоки зубчатых колес и переключаемые зубчатые муфты. В правом положении муфты получает вращение ходовой винт, а в левом ее положении (как показано на рисунке) через муфту обгона вращается ходовой вал.

Чертеж коробки подач токарного станка 16к20

Регулировка коробки подач станка 16К20

При ремонте станка особое внимание следует обратить на правильность монтажа механизма переключения зубчатых колес, смонтированного на плите 38, которая крепится к корпусу 3, коробки подач. Во избежание нарушения порядка сцепления зубчатых колес коробки подач при сборке нужно совместить риски, нанесенные на шестернях 51 и 52.

Фартук токарно-винторезного станка 16К20

Фартук универсального токарно-винторезного станка 16К20 — унифицированный узел 16Б20п.061 и расположен в корпусе, привернутом к каретке суппорта.

Фартук преобразует вращательное движение ходового винта или ходового валика в поступательное продольное перемещение каретки суппорта. Движение от ходового валика используется также для механического перемещения поперечных салазок и верхних салазок.

Ходовой винт получает вращение в коробке подач и используется при нарезании резьбы. Вращательное движение ходового винта преобразовывается в поступательное движение суппорта с помощью разъемной (маточной) гайки. Тип нарезаемой резьбы (метрическая, дюймовая, модульная, питчевая) и ее шаг определяется взаимодействие шестерен шпиндельной бабки, гитары и коробки подач.

Ходовой вал также получает вращение от коробки подач и используется при выполнении всех остальных токарных работ. Вращательное движение ходового вала преобразовывается в поступательное движение суппорта (движение подачи) с помощью червяка на скользящей шпонке и зубчатой рейки, закрепленной на станине, и сцепленной с ней зубчатого колеса. Скорость перемещения определяется в милиметрах на один оборот шпинделя (мм/об).

Основные узлы фартука токарно-винторезного станка

Кинематика фартука и суппортной группы токарно-винторезного станка модели 16К20

Цепь продольной подачи настраивается из условия, что за один оборот шпинделя суппорт должен переместится на величину подачи (Sпрод, мм/об)

Для передачи движения механизму фартука служит ходовой вал. По нему, вдоль шпоночного паза скользит зубчатое колесо z=30, передающее вращение через колеса 30/30, 32/32, 32/30, включенную предохранительную муфту Мп и червячную пару 4/21.

Продольная подача суппорта и её реверсирование осуществляются включением одной из кулачковых муфт (М6 или М7). Тогда вращение от вала червячного колеса z=21 передается зубчатыми колесами 36/41·(через включенную муфту М6)·17/66·3,14·10·3 далее реечному колесу z=10, которое, перекатываясь по неподвижно связанной со станиной станка рейке m = 3, осуществляет продольное перемещение суппорта. Для противоположного перемещения суппорта в цепь включается дополнительное колесо z=41. Цепь реверса продольной подачи: 36/41·(41/41)·(через включенную муфту М7)·41/17·17/66·3,14·10·3

Поперечная подача и её реверсирование осуществляются включением муфт М8 или М9. В этом случае от вала червячного колеса z=21 через передачи 36/36·(через включенную муфту М8) и 34/55·55/29·29/16 вращение передается винту (шаг = 5 мм), который сообщает движение поперечной каретке суппорта. Для противоположного перемещения поперечной каретки суппорта в цепь включается дополнительное колесо z=36. Цепь реверса продольной подачи: 36/41·(36/36)·(через включенную муфту М9)·34/55·55/29·29/16

Быстрое перемещение суппорта осуществляется когда кнопкой включается электродвигатель (0,75 кВт, 1450 об/мин) и ходовому валу сообщается быстрое вращение через клиноременную передачу 85/127. Механизм подачи суппорта в коробке подач при этом можно не выключать, так как в цепи привода ходового вала установлена муфта обгона.

Станок может быть оснащен механическим приводом салазок. В этом случае от ходового вала через механизм фартука подключается колесо z=18, а затем через колеса 20/20·20/23·23/30·30/28·28/36·20/20 движение передается винту (шаг = 5 мм) резцовых салазок.

Органы управления фартуком

Органы управления фартуком токарно-винторезного станка 16к20

Рукоятка 20 осуществляет мнемоническое управление продольным и поперечным движением суппорта: движение осуществляется в ту сторону в которую отклоняется рукоятка. Поворот влево — включение перемещения каретки влево. Поворот вправо — включение перемещения каретки вправо. Поворот от себя — включение перемещения поперечных салазок вперед. Поворот на себя — включение перемещения поперечных салазок назад. Рукояткой следует пользоваться при подкюченной реечной шестерне (нажатой кнопке 11) и выключенной разъемной (маточной) гайке (рукоятка 15), отсоединенной от ходового винта.

На конце рукоятки 20 находится кнопка, включающая двигатель быстрого перемещения суппорта.

Кнопка 11 включает и отключает реечную шестерю. Нажатие на кнопку — сцепление шестерни с рейкой. Вытягивание кнопки на себя — расцепление шестерни с рейкой. Включать (сцеплять шестерню с рейкой) только при выключенной рукоятке 15. При затруднении включения слегка повернуть маховик 10.

Рукоятка 15 для включения и выключения разъемной (маточной) гайки ходового винта. Поворот вниз — включение гайки. Поворот вверх — выключение гайки. Пользоваться в случае нарезания резьб при выключенной рукоятке 20. При затруднении включения маховиком 10 слегка переместить каретку.

Конструкция механизма фартука токарно-винторезного станка 16К20

Чертеж фартука токарного станка 16к20

Суппорт токарно-винторезного станка 16К20

Чертеж суппорта токарного станка 16к20

Модель станка 16к20п комплектуется механизмом автоматической (механической) подачи верхних салазок суппорта. Коническая шестерня z — 20 винта верхних салазок получает вращение от шестерни z = 29 фартука через шестерню z=18, коническую пару z = 20, 20, шестерни z = 20, 23, 30, 28, 36 и коническую шестерню z = 20. При помощи этого устройства можно обрабатывать конические поверхности под любым углом уклона конуса при автоматической подаче верхних салазок.

Задняя бабка токарно-винторезного станка 16К20

Чертеж задней бабки токарного станка 16к20

Если рукоятка 19, отведённая в крайнее заднее положение, не обеспечивает достаточного прижима задней бабки к станине, то нужно посредством регулирования винтами 26 и 33 при отпущенных контргайках 27 и 34, изменяя положение прижимной планки 31, установить необходимое усилие прижима.

Для установки задней бабки соосно со шпинделем при помощи винтов 41 совмещают в одну плоскость поверхности платиков А, расположенных на опорной плите 28 и корпусе 2.

Моторная установка станка 16К20

При уменьшении крутящего момента на шпинделе (см. табл. 1, п. 12.1.2) в первую очередь следует проверить натяжение ремней главного привода. Если ремни недостаточно натянуты, то нужно, ослабив винты 1, плавным вращением гайки 7 против часовой стрелки опустить вниз подмоторную плиту 6 до требуемого натяжения ремней, после чего винты 1 завернуть до отказа.

Натяжение ремня привода насоса системы смазки осуществляется поднятием бака 2, для чего нужно отпустить три винта 3 (на чертеже показан один), при помощи которых бак крепится к подмоторной плите 6.

Механизм управления фрикционной муфтой главного привода (рис. 34)

Конструкция механизма исключает возможность включения или выключения фрикционной муфты при случайном нажатии на рукоятки 12 и 24, которые сблокированы между собой следующим образом.

При работе рукояткой 12 рукоятка 24 повторяет операции первой. Выключение возможно любой из рукояток. Если же муфта была включена рукояткой 24, то выключение можно произвести и рукояткой 12, только при условии предварительного поворота этой рукоятки в соответствующее рабочее положение с последующим возвращением в нейтральное (среднее) положение для выключения.

Коробка передач (сменные шестерни, гитара)

Коробка передач служит для передачи вращения от выходного вала (ось I) шпиндельной бабки на выходной вал (ось II) коробки подач с помощью установки комбинаций сменных шестерен в соответствии со схемами таблицы (рис. 10). Станок можно налаживать на нарезание различных резьб.

Сменные шестерни К и N монтируются на шлицевых валах и закрепляются болтами 9 через шайбы 8.

Промежуточные шестерни L и М устанавливаются на шлицевой втулке 10 оси 13, закрепляемой при помощи ключа в требуемом месте паза кронштейна 3, который фиксируется гайкой 6.

На торцах сменных шестерен К, L, М, N нанесены (см. упаковочный лист), число зубьев z и модуль т.

При закреплении кронштейна 3 и оси 13 нужно установить сменные шестерни с минимальным радиальным зазором.

Нельзя забывать о регулярной смазке (см. п. 6.2. «Карта смазки») сменных шестерен и втулки 10, которая смазывается через колпачковую масленку 12.

Станина, рейки, ходовой винт, ходовой вал и привод быстрых перемещений суппорта

Натяжение ремня привода быстрых перемещений суппорта осуществляется регулировочным винтом 3, который контрится гайкой 2.

При чистке ходового винта 13 и ходового вала 14 необходимо снять щитки 9 и 10. Для этого нужно отпустить винты 19 и вынуть щитки со стороны заднего кронштейна 18.

Схема электрическая принципиальная токарно-винторезного станка 16К20

Электрическая схема станка 16к20

Перечень элементов принципиальной схемы токарно-винторезного станка 16К20

- Р — Указатель нагрузки Э38022 на номинальный ток 20 А — 1 шт

- F1 — Выключатель автоматический АЕ-2043-12, IРОО, расцепитель 32 А, с катушкой независимого расцепителя 110 В 50 Гц, отсечка 12 (Ag—9,489 г) — 1 шт

- F2 — Выключатель автоматический АЕ-2033-10, 1Р10, расцепитель 3,2 А, отсечка 12 — 1 шт

- F3, F4 — Предохранитель Е27ПФ—25 с плавкой вставкой Е2782— 6/380 ГОСТ 1138—72 — 2 шт

- F5 — Реле тепловое ТРН-40 (20 А) — 1 шт

- F6 — Реле тепловое ТРН-10 (0,32 A) (Ag—0,638 г) — 1 шт

- F7 — Реле тепловое ТРН-10 (2,5 А) — 1 шт

- H1 — Устройство УПС-2УЗ — 1 шт

- Н2 — Лампа накаливания С24-25 Светильник НКСО1Х100/П00-09 — 1 шт

- Н3 — Лампа накаливания коммутаторная КМ24-90, ГОСТ 6940-69 — 1 шт

- К1 — Пускатель магнитный ПАЕ-312 (Ag—16,121 г) (110/50-Р-20-23 + 2р) — 1 шт

- К2 — Пускатель магнитный ПМЕ-012 (Ag—4,298 г) (110/50-Р-0,32-13) — 1 шт

- КЗ — Реле времени пневматическое РВП72-3121-00У4 110В, 50 Гц ТУ16-523.472—74 — 1 шт

- К4 — Реле промежуточное РПК-1—111 (110—23+5р) ТУ16-523.474—78 — 1 шт

- М1 — Электродвигатель 4А132 М4, исполнение М301, 11 кВт (14,7 л. с), 1460 об/мин, 220/380 В, ГОСТ 19523—74 — 1 шт

- М2 — Электродвигатель 4А71В4, исполнение М301, 0,75 кВт (1 л. с), 1370, об/мин, 220/380 В, ГОСТ 19523—74 — 1 шт

- М3 — Электронасос типа ПА-22, 0,12 кВт (0,17 л.с), 2800 об/мин, 220/380 В — 1 шт

- М4 — Электродвигатель асинхронный 4А80А4УЗ исполнение М301, 1,1 кВт (1,47 л. с), 1400 об/мин, 220/380 В — 1** шт

- S1 — Выключатель путевой ВПК-4240, исполнение 4 — 1 шт

- S2 — Переключатель ПЕ-041 УЗ, исполнение 2 — 1 шт

- S3, S4 — Пост управления ПКЕ-622-2 — 1 шт

- S5 — Микропереключатель МП-1203, исполнение 3 (Ag—1,051 г) — 1 шт

- S6 — Выключатель путевой ВПК-2111 — 1 шт

- S7 — Переключатель ПЕ-011 УЗ, исполнение 2 — 1 шт

- S8 — Выключатель путевой ВПК-2010 (Ag—1,228 г) — 1 шт

- Т — Трансформатор однофазный ТБСЗ-0,16, исполнение 1,380/110/24 В, ГОСТ 5.1360—72) — 1 шт

Описание электросхемы токарно-винторезного станка 16К20

Пуск электродвигателя главного привода M1 и гидростанции М4 осуществляется нажатием кнопки S4 (рис. 4), которая замыкает цепь катушки контактора К1, переводя его на самопитание.

Останов электродвигателя главного привода M1 осуществляется нажатием кнопки S3.

Управление электродвигателем быстрого перемещения каретки и суппорта М2 осуществляется нажатием толчковой кнопки, встроенной в рукоятку фартука и воздействующей на конечный выключатель S8.

Пуск и останов электронасоса охлаждения М3 производятся переключателем S7.

Работа электронасоса сблокирована с электродвигателем главного привода M1, и включение его возможно только после замыкания контактов пускателя К1.

Для ограничения холостого хода электродвигателя главного привода в схеме имеется реле времени КЗ. В средних (нейтральных) положениях рукояток включения фрикционной муфты главного привода замыкается нормально закрытый контакт конечного выключателя S6 и включается реле времени КЗ, которое через установленную выдержку времени отключит своим контактом электродвигатель главного привода. Производить перестройку выдержки времени в рабочем состоянии реле категорически запрещается.

Защита электродвигателей главного привода, привода быстрого перемещения каретки и суппорта, электронасоса охлаждения и трансформатора от токов коротких замыканий производится автоматическими выключателями и плавкими предохранителями.

Защита электродвигателей (кроме электродвигателя М2) от длительных перегрузок осуществляется тепловыми реле. Номинальные данные аппаратов, изменяющиеся в зависимости от напряжения питающей сети, приведены в табл. 4.

Нулевая защита электросхемы станка, предохраняющая от самопроизвольного включения электропривода при восстановлении подачи электроэнергии после внезапного ее отключения, осуществляется катушками магнитных пускателей.

Блокировочные устройства токарно-винторезного станка 16К20

В электросхеме предусмотрена блокировка, отключающая вводный автоматический выключатель при открывании двери шкафа управления. При включенном вводном автоматическом выключателе открывание двери шкафа приводит к срабатыванию путевого выключателя S1 (рис. 4), который возбуждает катушку дистанционного расцепителя F1 и автоматический выключатель отключает электрооборудование станка от сети. При открывании кожуха сменных шестерен срабатывает микропереключатель S5, отключая электродвигатель главного привода.

Путевой выключатель S1 смонтирован в шкафу управления, микропереключатель 55 — на корпусе коробки подач.

Для осмотра и наладки электроаппаратуры под напряжением (при открытой двери шкафа) в схеме предусмотрен деблокирующий переключатель S2, установленный в шкафу управления. Этим переключателем должны пользоваться только специалисты-электрики.

Переключатель S2 следует установить в положение 1, после чего можно включить вводный автоматический выключатель и приступить к наладочным работам.

По окончании пуско-наладочных или ремонтных работ переключатель S2 поставить в первоначальное положение 2, иначе закрывание двери шкафа вызывает самопроизвольное отключение вводного автоматического выключателя.

В станках, оснащенных гидросуппортом, электродвигатель главного привода отключается при разъединении штепсельного разъема Х5, подключающего электродвигатель гидростанции. В случае использования такого станка без гидросуппорта вместо вставки штепсельного разъема необходимо установить специальную заглушку, поставляемую комплектно со станком.

Токарно-винторезный универсальный станок 16К20. Видеоролик.

Источник